Машина для виготовлення соломи PLA

Ви шукаєте машину для виробництва біорозкладаної соломки? KEZHI пропонує вам гарантію якості, надійність і відмінну вартість.

KEZHI Machinery може надати вам чудову виробничу лінію, щоб зробити ваш проект успішним.

Продукти КЕЖІ Пропонує Вам

KEZHI є провідним виробником, що спеціалізується на розробці та виробництві різних машин для виготовлення соломи, машин для пакування соломи, машин для згинання соломи. Наша відданість якості позиціонує нас як постачальника першокласних рішень для виробництва соломи в глобальному масштабі

Машина для виготовлення соломи PLA

- Головний гвинт діаметром 65/50 мм

- Delta Inverter, двигун WN,

- Максимальна продуктивність 100 кг/год

- Підходить для виготовлення соломки з PP/PLA

- Автоматичний завантажувач/сушарка матеріалів

Машина для виготовлення соломи PLA

- Серводвигун, прямий привід, Delta Inverter,

- Головний гвинт діаметром 65/50 мм

- Максимальна продуктивність 100 кг/год

- Підходить для виготовлення соломки з PP/PLA

- Автоматичний завантажувач/сушарка матеріалів

Загальний Додатки Для виробничої лінії

Лінію можна використовувати для виготовлення не лише соломинок для напоїв, але й мішалок для кави, паличок для льодяників, трубок для насадок, насадок для ручок та інших невеликих профілів шляхом зміни форм, надаючи більше можливостей для вашого виробництва.

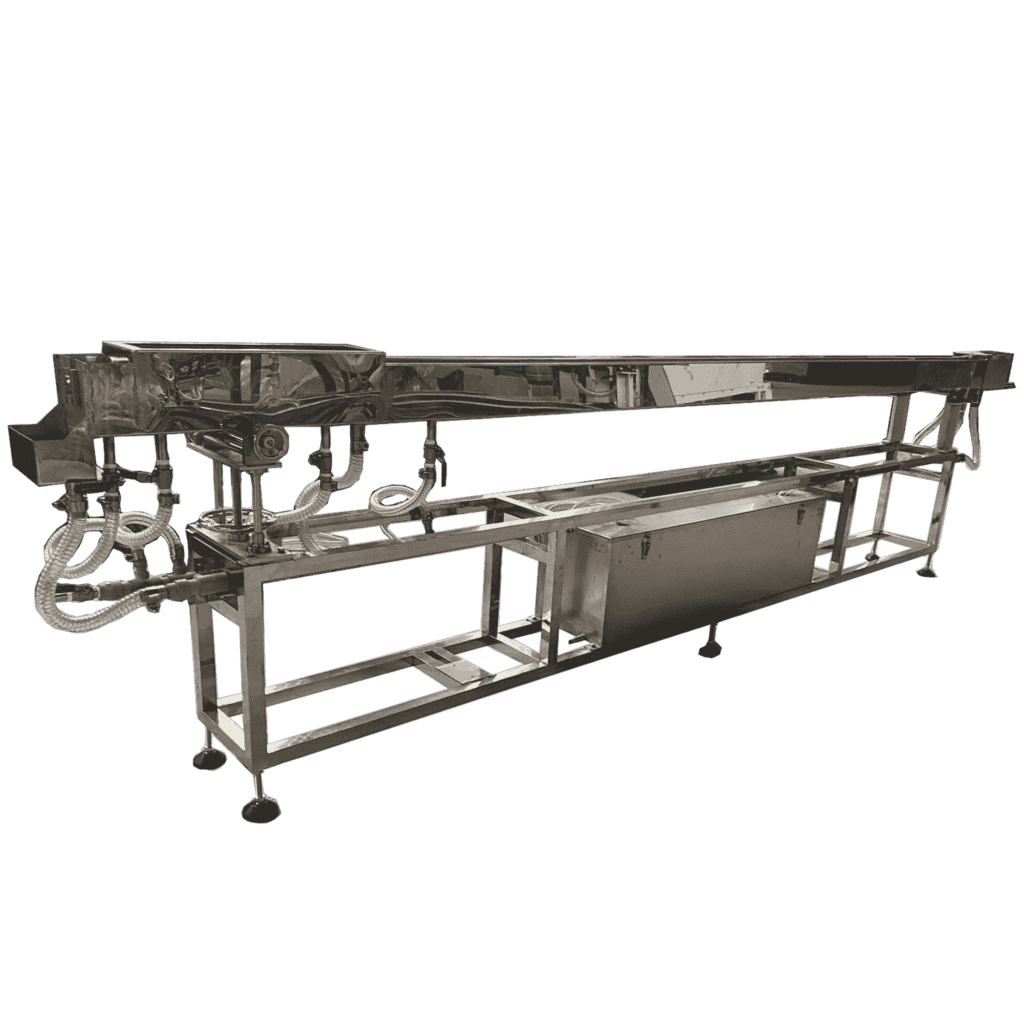

Введення машина

Наша машина для виготовлення соломи PLA — це передове рішення для виробництва біологічно розкладаної соломинки для пиття з полімолочної кислоти (PLA), стійкого та екологічно чистого матеріалу, отриманого з відновлюваних ресурсів, таких як кукурудзяний крохмаль, цукрова тростина або маніок. Розроблені для заміни традиційних пластикових соломинок, ці машини пропонують практичний крок до зменшення забруднення навколишнього середовища.

Основні компоненти:

- Екструдер: Ефективно розплавляє та екструдує PLA матеріал у формі соломи.

- Раковина для охолодження води: Швидко твердне екструдована соломка, гарантуючи, що вона збереже свою форму.

- Транспортна машина: Забезпечує постійне тягове зусилля для протягування екструдованої соломки через виробничу лінію.

- Машина для різання: точно нарізає соломку на однакову довжину відповідно до специфікацій.

- L-подібна машина для збору соломи: легше збирати солому, оператор може швидше доставити солому до наступної станції.

Універсальність і додаткове обладнання:

- Гнучкість матеріалу: Будучи оптимізованою для PLA, машина також може обробляти інші біологічно розкладані матеріали, такі як PP (поліпропілен) і PHA (полігідроксіалканоати), додаючи універсальності вашим виробничим можливостям.

- Повна виробнича лінія: часто інтегрований у комплексну виробничу лінію, яка може включати додаткові одиниці, як-от машини для згинання соломи, пакувальні машини та машини для пакування картонних коробок, пропонуючи комплексне рішення від виробництва до пакування.

Особливості екструдер

Найважливіша частина виробничої лінії, де відбувається екструдування труб

Контроль температури

Нагрівання литого алюмінію, яке є швидким і м’яким нагріванням, призначене для виробництва високоякісних труб і не викликає вторинного пошкодження екструдованого матеріалу.

Основний гвинт

Спеціально розроблений гвинт 65 мм/50 мм відповідно до характеристик біопластикового матеріалу.

L/D: 33:1

відповідає виробництву PLA і PP матеріалів.

Охолодження

шість комплектів вентиляторів охолодження

Ведучий двигун

Використовуючи трифазний асинхронний двигун потужністю 11 кВт / 30 кВт, вихідний крутний момент більший, виробництво більш стабільне, продукт зрілий і простий в обслуговуванні.

Серводвигун необов'язковий

Шестерня редуктора

Спеціальний загартований редуктор для пластикового екструдера, бренд Guomao, надійна якість,

Коефіцієнт 12,5

Інвертор

Інвертор Delta, відомий бренд, стабільна та надійна робота, найвідоміший інвертор у солом'яній промисловості

Мийка охолоджуючої води особливості

У другій частині лінії екструдована труба буде охолоджуватись і надавати їй кращої форми.

- матеріал

Нержавіюча сталь, відсутність іржі, довший термін служби

- Резервуар для води

Оснащений резервуаром для води, дозволяє підключатися безпосередньо до охолоджувача води

- Регульованість

Напрямок стікання охолоджувальної води можна регулювати,

- Довжина

Два варіанти 3,5 метра та 4,5 метра

- Необхідна температура

Температура води всередині раковини повинна бути 25-30 градусів (для матеріалу PP)

тяга & Машина для різання особливості

У третій частині лінії екструдована труба буде витягнута та розрізана на дрібні частини.

Обов'язковий Допоміжне обладнання

Ці дві машини необхідні для роботи виробничої лінії.

Промисловий чиллер

Для виробничої лінії потрібен промисловий охолоджувач потужністю 5HP, ви можете вибрати чиллер з повітряним охолодженням або охолоджувач з водяним охолодженням відповідно до ваших потреб. Необхідна витрата: більше 3 кубічних метрів на годину

Повітряний компресор

Для однієї виробничої лінії потрібен повітряний компресор потужністю 7,5 кВт (10 к.с.), ви можете вибрати пістолетний повітряний компресор або гвинтовий повітряний компресор відповідно до ваших потреб.

Як це Працює

з цього відео ви дізнаєтесь, як це працює,

Чому PLA Солома

Дізнайтеся більше про солому PLA

Що таке PLA Straw?

Біорозкладні соломинки PLA виготовляються з полімолочної кислоти (PLA), типу біопластику, отриманого з відновлюваних ресурсів, таких як кукурудзяний крохмаль або цукрова тростина. На відміну від традиційних пластикових соломинок, виготовлених із нафти, соломинки з PLA розроблені таким чином, щоб їх можна було компостувати в умовах промислового компостування.

Полімолочна кислота (PLA) це біологічно розкладаний і біосумісний термопластичний полімер, отриманий з відновлюваних ресурсів, таких як кукурудзяний крохмаль або цукрова тростина. Його виробляють процесами ферментації та полімеризації, утворюючи аліфатичний поліефір із хімічною формулою C3H4O2. PLA складається з трьох основних підродин — PDLLA, PLLA та PDLA — кожна з яких має унікальну молекулярну структуру. Цей полімер відомий своєю високою міцністю, але крихкою природою, з щільністю 1,27 г/см³, міцністю на розрив 59 МПа та температурою плавлення 165°C. Незважаючи на здатність до біологічного розкладання, для повного розкладання PLA потрібні спеціальні умови, такі як температура 60°C і вологість 90%. Загальні застосування PLA включають 3D-друк волокон, медичних пристроїв та імплантатів, упаковки харчових продуктів і текстилю. Його екологічні властивості, нижчі потреби в енергії для виробництва порівняно з традиційними пластиками та загальна безпека харчових продуктів роблять PLA популярним вибором у різних галузях промисловості, зокрема в адитивному виробництві та медицині.

Переваги соломи PLA

1. Біорозкладаність: За правильних умов промислового компостування соломинки PLA піддаються біологічному розкладанню. Вони розкладаються на воду та вуглекислий газ під дією мікробів навколишнього середовища, як правило, протягом 90 днів у відповідних середовищах для компостування.

2. Матеріал рослинного походження: Виготовлені з відновлюваних ресурсів, таких як кукурудзяний крохмаль, соломинки PLA є більш екологічним вибором, ніж соломинки, виготовлені з пластику на основі нафти.

3. Безпека харчових продуктів: Соломинки PLA відповідають харчовим стандартам і безпечні для використання як з гарячими, так і з холодними напоями.

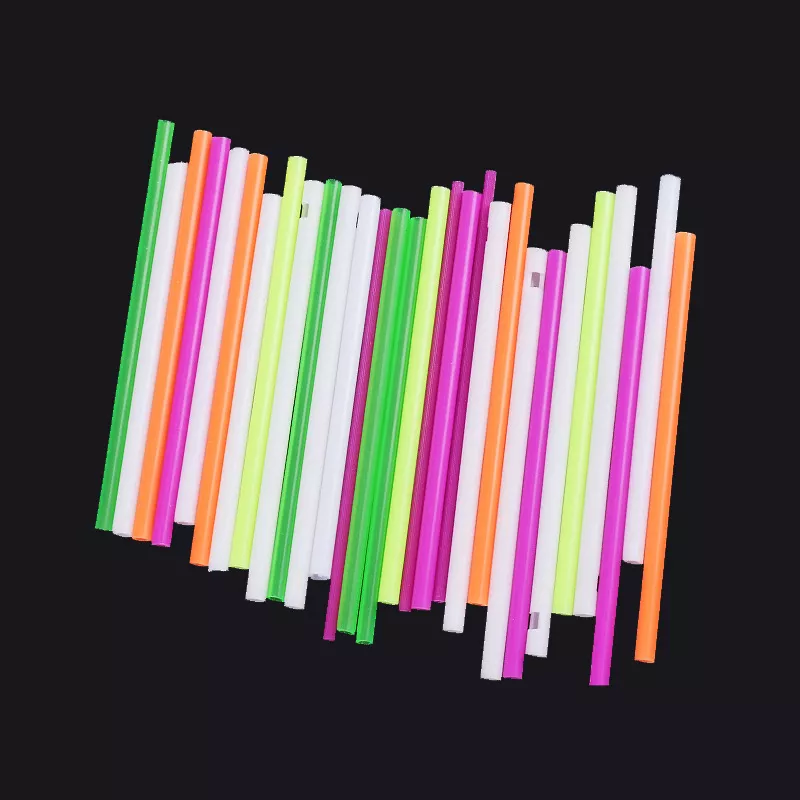

4. Різновид: Доступні в різних розмірах, формах і кольорах, соломинки PLA можуть задовольнити різноманітні потреби та вподобання.

5. Економічність: Вартість пластикових соломинок PLA становить близько 2 центів за штуку, що можна порівняти з традиційними пластиковими соломинками та економніше, ніж паперові соломинки, які коштують близько 4 центів за штуку.

6. Розширені формули: Покращені версії PLA, такі як PLA зі стереокомплексом (SC-PLA), пропонують кращу термостійкість, механічну міцність і вологостійкість, ніж стандартні соломинки PLA.

7. Переробка: Деякі передові склади, такі як SC-PLA, можуть бути перероблені, що забезпечує перевагу перед типовими одноразовими біорозкладними соломинками.

8. Екологічні переваги: Соломини з PLA вважаються безпечнішими для диких тварин, оскільки вони розм’якшуються в рідинах і руйнуються швидше, ніж пластикові соломинки.

Основний Знання про Машина для екструзії пластику

Короткий вступ до пластикових екструдерів, який допоможе вам отримати базове розуміння машини

Зміст

Що таке пластикова екструзійна машина?

Екструзія пластику — це техніка виробництва великих обсягів, за якої необроблений пластик, зазвичай у формі гранул, розплавляють і екструдують у безперервний профіль. Процес починається, коли смола завантажується в бункер екструдера та рухається вниз у стовбур, де поступово нагрівається, поки не розплавиться. Після цього гвинтовий механізм проганяє розплавлений пластик через матрицю, яка формує його в необхідну форму. Коли він охолоджується і твердне, він набуває кінцевої форми для різних виробів, починаючи від труб і пластикової плівки для захисту від погодних умов до ізоляції проводів. Цей метод високо цінується в різних галузях за його ефективність, універсальність і постійну здатність виробляти великі обсяги.

Принцип роботи пластикового екструдера

Роль екструдерів у екструзії пластмас

Екструдери служать основним компонентом у процесі екструзії пластику, що складається в основному з нагрітої бочки, оснащеної обертовим шнеком. Процес починається з введення сирих пластикових матеріалів, зазвичай у формі гранул, в екструдер через бункер. Коли гвинт обертається, він рухає гранули вперед у стовбур, де вони стикаються зі значним нагріванням і тиском, змушуючи їх плавитися у в’язку рідину. Цей рідкий пластик потім екструдується через матрицю — інструмент, розроблений для формування пластику в заданий профіль, коли він виходить із машини. Потім пластиковий виріб охолоджується та твердне, зберігаючи свою форму, коли його сегментують на попередньо визначені довжини. Цей метод має вирішальне значення для виробництва безперервних відрізків пластику різноманітних форм, що відіграє ключову роль у різноманітних промислових застосуваннях.

Компоненти машини для екструзії пластику

Стандартна машина для екструзії пластику складається з кількох ключових компонентів, кожен з яких відіграє вирішальну роль у процесі екструзії:

1. Бункер: початкова точка входу для сирого пластикового матеріалу, як правило, у формі гранул. Бункер направляє матеріал у стовбур екструдера.

2. Стовбур: цей компонент охоплює шнек екструдера та оснащений нагрівачами для плавлення пластику. Він сконструйований таким чином, щоб витримувати високий тиск і температуру.

3. Шнек екструдера: важливий компонент, який транспортує пластикові гранули з бункера до дальнього кінця стовбура. Його обертання не тільки переміщує гранули, але й генерує тепло, необхідне для їх розплавлення через тертя.

4. Нагрівачі: розташовані вздовж стовбура, ці елементи допомагають шнеку розплавити пластик і підтримують необхідну температуру для успішної екструзії.

5. Матриця: ця деталь, розроблена на замовлення, формує розплавлений пластик. Він розроблений спеціально для відповідності бажаному профілю продукту.

6. Система охолодження: після екструзії формований пластик необхідно охолодити та затвердіти. Ця система може включати такі елементи, як вентилятори, водяні бані або охолоджувальні ролики.

7. Різак: цей інструмент сегментує щойно сформований пластик на потрібні довжини і може варіюватися від простої гільйотини до більш складного ротаційного різака, залежно від технічних характеристик продукту.

Екструзійна машина для пластику

Робота пластикового екструдера передбачає систематичну процедуру забезпечення ефективного виробництва пластикових виробів. Першим кроком є завантаження пластикових гранул у бункер, налаштування температури машини та увімкнення нагрівача. Пластик розплавляється в стовбурі та штовхається до головки матриці шнеком екструдера. Важливо переконатися, що температура та швидкість шнека екструдера встановлені правильно, щоб досягти бажаної якості кінцевого продукту. Після того, як розплавлений пластик пройде через матрицю, він набуває потрібної форми. Потім він охолоджується та твердне в системі охолодження перед тим, як нарізати машиною для різання на шматки певної довжини. Важливо відзначити, що безперебійна робота пластикового екструдера потребує постійного моніторингу та своєчасних налаштувань для підтримки оптимальної продукції та якості.

Обладнання для екструзії пластику

Обладнання для екструзії пластику відноситься до низки машин, що розгортаються після екструзії для внесення остаточних модифікацій до продукту. Це обладнання виконує різні важливі функції, такі як охолодження, різання, витягування та намотування для покращення кінцевих характеристик екструдованого пластику. Основні типи наступного обладнання включають:

Резервуари для охолодження: ці пристрої необхідні для охолодження екструдованого пластику для затвердіння та стабілізації його форми. Охолоджувальне середовище — охолоджена вода або повітря — вибирається залежно від типу пластику та технічних характеристик кінцевого продукту.

Витягувачі: ці механізми забезпечують постійну швидкість і натяг екструдованого пластику, що є критично важливим для досягнення однакової форми та розміру в усьому продукті. Доступні в різних формах, таких як стрічкові знімачі та роликові знімачі, вони задовольняють різні потреби екструзії.

Фрези: після фази охолодження фрези використовуються для обрізання екструдованого продукту до необхідної довжини, забезпечуючи точність остаточних вимірювань.

Моталки або моталки: для таких продуктів, як труби або профілі, моталки або моталки збирають продукцію на бобіни або бобини, полегшуючи транспортування та транспортування.

Трафаретні принтери: для продуктів, які потребують друкованих деталей або брендування, трафаретні принтери використовуються для нанесення малюнків безпосередньо на поверхню екструдованого пластику.

Вибір наступного обладнання пристосовується до конкретного типу продукту, властивостей матеріалу та виробничих вимог. Це обладнання є невід’ємною частиною процесу екструзії, відіграючи ключову роль у забезпеченні відповідності кінцевого продукту встановленим стандартам якості та точним специфікаціям.

Міркування при виборі верстата

Продуктивність: високопродуктивні машини виробляють більше продукту за менший час, що призводить до нижчих витрат на одиницю продукції та вищої рентабельності інвестицій.

Енергоспоживання: машини з низьким споживанням енергії можуть значно знизити експлуатаційні витрати та підвищити рентабельність інвестицій.

Витрати на технічне обслуговування: часте технічне обслуговування може призвести до збільшення витрат і простою виробництва. Тому машини, які потребують менше обслуговування, можуть підвищити рентабельність інвестицій.

Універсальність: машини, які можуть обробляти широкий спектр пластикових матеріалів, можуть задовольнити різноманітні виробничі потреби, підвищуючи прибутковість.

Термін служби: чим довший термін служби машини, тим вище окупність інвестицій, оскільки початкові інвестиції можна розподілити на більше виробничих одиниць.

Цінність перепродажу: якщо машина підтримує високу вартість перепродажу, рентабельність інвестицій збільшиться.

Тип машини для екструзії соломи

З точки зору матеріалу: є машина для екструзії соломи pp, машина для екструзії соломи PLA, машина для екструзії соломи PHA,

Що стосується діаметра головного шнека: головні шнеки 50 мм і 65 мм доступні для виробництва соломи різного діаметру.

З точки зору кольору соломи: одноколірна, двоколірна, двоколірна коекструзійна машина, триколірна та триколірна коекструзійна машина для екструзії соломи

Регулювання діаметра екструдованої труби

Для точного регулювання діаметра труби, виготовленої екструзійною машиною, необхідно ретельно керувати та оптимізувати різні фактори та налаштування:

1. Налаштування матриці та калібратора:

– Переконайтеся, що калібратор правильно вирівняний і має відповідний розмір, зазвичай на 3-5% більше, ніж цільовий діаметр труби.

– Змініть зазор матриці відповідно до необхідного діаметра труби. Збільшення зазору збільшує діаметр, а зменшення зазору зменшує.

2. Коливання тиску:

Нестабільне стиснене повітря може призвести до нерівномірної товщини стінки труби. Це свідчить про те, що коливання внутрішнього тиску повітря можуть спричинити коливання діаметра або товщини стінки труби.

3. Пропускна здатність екструдера та температура:

– Змініть пропускну здатність екструдера: її зменшення призведе до зменшення діаметра труби, а збільшення — до збільшення.

– Оптимізуйте параметри температури екструдера, щоб забезпечити постійний потік розплаву та запобігти таким ускладненням, як провисання труби, яке може змінити діаметр.

4. Швидкість тяги:

– Змініть швидкість транспортного засобу. Прискорення швидкості тяги зменшує діаметр труби, а уповільнення збільшує діаметр.

5. Система охолодження:

– Відрегулюйте систему охолодження, зокрема потік води та температуру в охолоджуючих баках, щоб гарантувати рівномірне охолодження. Нерівномірне охолодження може викликати коливання діаметра труби.

6. Інструменти та обладнання для розмірів:

– Виберіть відповідний інструмент для вказаних розмірів труби та переконайтеся, що він добре обслуговується та точно відкалібрований.

Ретельно керуючи цими параметрами, можна ефективно контролювати діаметр труби з екструзійної машини та точно регулювати його відповідно до конкретних вимог.

КЕЖІ Рекомендовані машини

Дізнайтеся про інші машини від KEZHI

Чому вибрати КЕЖІ

Ласкаво просимо до компанії KEZHI, вашого надійного партнера в передових машинах для виробництва соломи та пакуванні. Зосереджуючись на інноваціях, якості та задоволенні клієнтів, ми пропонуємо індивідуальні рішення, які підвищують ефективність і продуктивність. Наше сертифіковане високоефективне обладнання розроблено відповідно до міжнародних стандартів, забезпечуючи надійність і економічну ефективність. Приєднуйтесь до зростаючої кількості виробників у всьому світі, які довіряють KEZHI трансформувати їхні виробничі процеси та досягти успіху.

Місія

Досягніть задоволеності клієнтів шляхом постійного вдосконалення процесів, продуктів і послуг, щоб забезпечити постійне виконання або перевищення вимог.

Бачення

Бути визнаним провідним виробником машин завдяки найвищій якості нашої продукції, послуг і персоналу.

Основний шнек 50 мм, продуктивність 45 кг/год, 80-100 кг/год з головним шнеком 65 мм.

Щоб знайти кількість соломин, розділіть на вагу однієї соломинки.

Промисловий чиллер: запропонуйте чиллер потужністю 5 HP

Повітряний компресор: 7,5 кВт достатньо для однієї екструзійної лінії, запропонуйте 15 кВт для потенційного збільшення машини в майбутньому

380 В 50 Гц 3 фази

доступні інші варіанти, просто зв’яжіться з нами та надайте нам свої вимоги

Ми постачаємо запчастини, просто сфотографуйте необхідну деталь і надішліть її нам, і ми надамо вам цінову пропозицію та вартість кур'єрської доставки.

Зазвичай ми можемо доставити машину протягом 35 днів після отримання депозиту,

Так, ми можемо надати такі тренінги, можна надати відео, ваша команда також може приїхати на наш завод, щоб отримати навчання

Ця машина може працювати з PP, PLA, PHA тощо.

Упаковка в дерев’яний ящик необов’язкова, і ми пропонуємо упаковку в дерев’яний ящик для меншого завантаження контейнера,

Залежно від вашого замовлення, для вас є кілька варіантів.

Менше завантаження контейнера, повне завантаження контейнера (20GP/40GP)

Міжнародний експрес для дрібниць

Гарантія: 14 місяців з дати посадки, і вона поширюється на основні компоненти, такі як інвертор, двигун тощо, не поширюється на зношувані частини.

Після продажу: ми надаємо необхідну підтримку під час виробництва, технічного забезпечення та постачання запчастин.

Рекомендується регулярне технічне обслуговування, утримуйте машину в чистоті, дотримуйтесь інструкції до двигуна.

Своєчасно перевіряйте стан змащення шестерень і підшипників

Отримати Відповіді на Ваші запитання

Ці поширені запитання також допоможуть вам, перегляньте це зараз