PLA strooi maak masjien

Soek jy 'n masjien om bio-afbreekbare strooitjies te vervaardig? KEZHI bied jou gehalteversekering, betroubaarheid en uitstekende waarde.

KEZHI Masjinerie kan u 'n uitstekende produksielyn voorsien om u projek 'n sukses te maak.

Die Produkte Kezi Bied jou aan

KEZHI is 'n toonaangewende vervaardiger wat spesialiseer in die ontwikkeling en vervaardiging van verskillende strooimaakmasjiene, strooiverpakkingsmasjiene, strooibuigmasjiene. Ons verbintenis tot kwaliteit het ons geposisioneer as 'n verskaffer van topvlak-strooiproduksie-oplossings op 'n globale skaal

Pla strooi maak masjien

- Hoofskroef deursnee 65mm/50mm

- Delta-omskakelaar, WN-motor,

- Maksimum uitset 100kg/uur

- Geskik vir PP/PLA strooi maak

- Outo materiaal laaier/droër

Pla strooi maak masjien

- Servomotor, direk aangedrewe, Delta-omskakelaar,

- Hoofskroef deursnee 65mm/50mm

- Maksimum uitset 100kg/uur

- Geskik vir PP/PLA strooi maak

- Outo materiaal laaier/droër

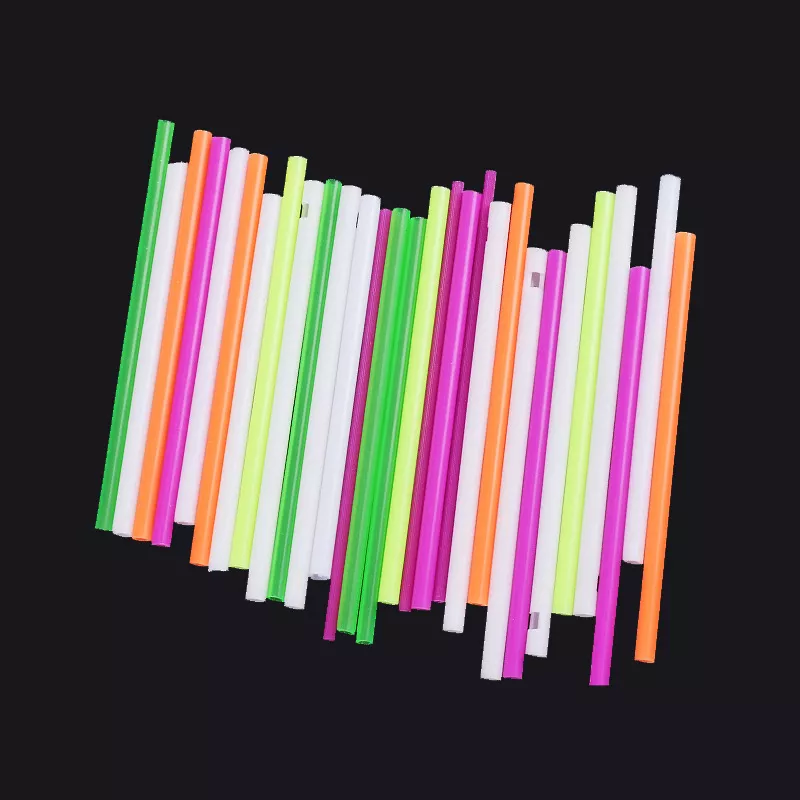

Algemeen Aansoeke Vir die produksielyn

Die lyn kan gebruik word om nie net drankstrooitjies te maak nie, maar ook koffieroerstokkies, suigstokkies, spuitpuntbuisies, penhervullings en ander klein profiele deur die vorms te verander, wat meer opsies vir jou produksie bied.

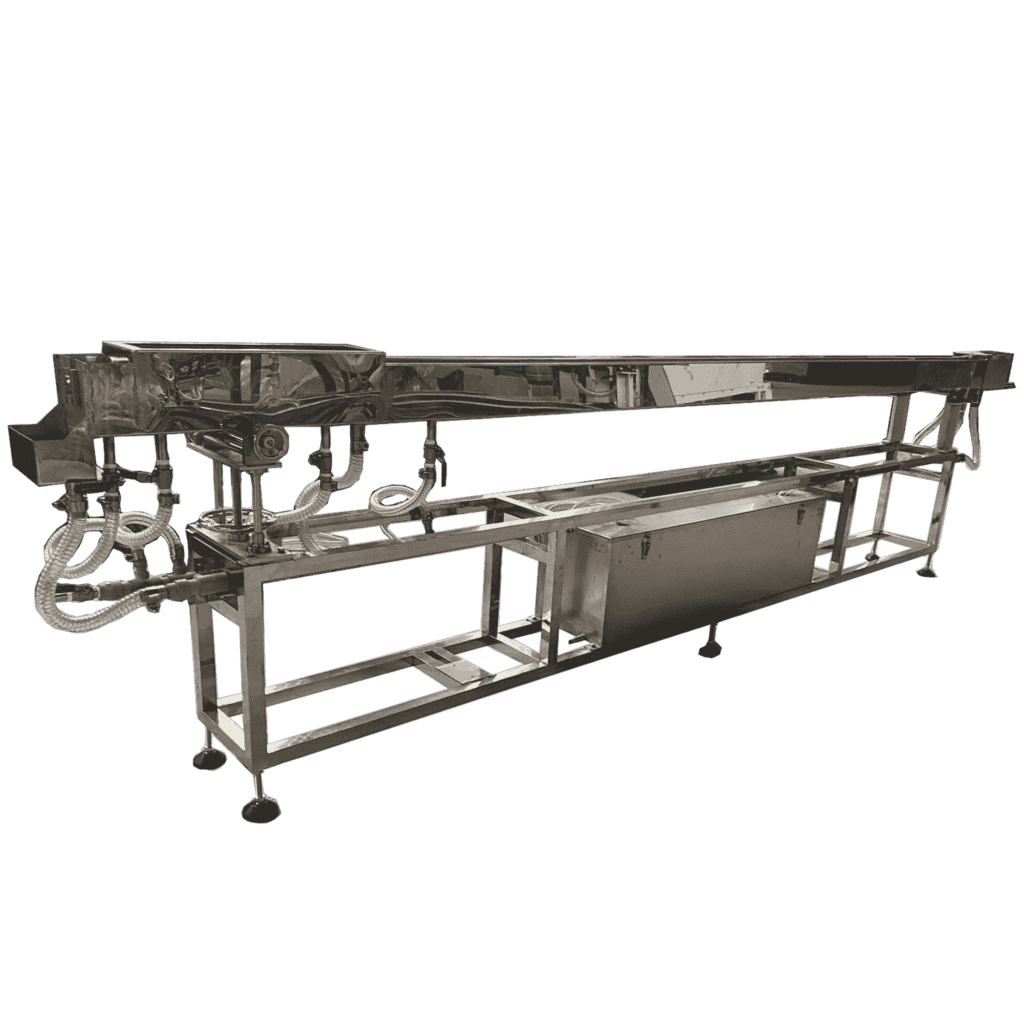

Inleiding van die Masjien

Ons PLA-strooimaakmasjien verteenwoordig 'n toonaangewende oplossing vir die vervaardiging van bio-afbreekbare strooitjies uit Polylactic Acid (PLA), 'n volhoubare en eko-vriendelike materiaal wat verkry word uit hernubare hulpbronne soos mieliestysel, suikerriet of maniok. Hierdie masjiene is ontwerp om tradisionele plastiekstrooitjies te vervang, en bied 'n praktiese stap om omgewingsbesoedeling te verminder.

Hoofkomponente:

- Ekstruder: Smelt en ekstrudeer die PLA-materiaal doeltreffend in strooivorm.

- Koelwater wasbak: Verhard die geëxtrudeerde strooitjies vinnig, om te verseker dat hulle hul vorm behou.

- Trekmasjien: Lewer konsekwente trekkrag om die geëxtrudeerde strooitjies deur die produksielyn te trek.

- Snymasjien: Sny die strooitjies presies tot eenvormige lengtes volgens spesifikasies.

- L-vormige strooi-versamelmasjien: versamel die strooi makliker, operateur kan die strooi vinniger na die volgende stasie kry.

Veelsydigheid en bykomende toerusting:

- Materiële buigsaamheid: Alhoewel dit geoptimaliseer is vir PLA, kan die masjien ook ander bio-afbreekbare materiale soos PP (polipropileen) en PHA (polihidroksielkanoate) verwerk, wat veelsydigheid by jou produksievermoë voeg.

- Volledige produksielyn: Dikwels geïntegreer in 'n omvattende produksielyn wat bykomende eenhede soos strooibuigmasjiene, verpakkingsmasjiene en kartonboksmasjiene kan insluit, wat 'n volledige oplossing bied van produksie tot verpakking.

Kenmerke van ekstruder

Die belangrikste deel van die produksielyn, waar die buis geëxtrudeer word

Temperatuurbeheer

Gegote aluminium verwarming, wat vinnig en sagte verhitting is, toegewy aan die vervaardiging van hoë-end pype, en veroorsaak nie sekondêre skade aan die geëxtrudeerde materiaal nie.

Hoofskroef

Spesiaal ontwerpte 65mm/50mm skroef om aan die kenmerke van bioplastiese materiaal te voldoen.

L/D: 33:1

voldoen aan die vervaardiging van PLA- en PP-materiaal.

Verkoeling

ses stelle waaierverkoeling

Bestuur motor

Deur gebruik te maak van 11KW/30Kw driefase asinchrone motor, is uitsetwringkrag groter, produksie is meer stabiel, die produk is volwasse en maklik om te onderhou.

Servomotor opsioneel

Ratverkleiner

Spesiale geharde ratverkleiner vir plastiek-ekstruder, Guomao-handelsmerk, betroubare kwaliteit,

Verhouding 12,5

Omskakelaar

Delta-omskakelaar, bekende handelsmerk, stabiele en betroubare werkverrigting, die mees erkende omskakelaar in die strooibedryf

Koelwater wasbak kenmerke

In die tweede deel van die lyn sal die geëxtrudeerde pyp hier afgekoel en beter gevorm word.

- Materiaal

Vlekvrye staal, geen roes nie, langer leeftyd

- Watertenk

Toegerus met 'n watertenk, kan jy direk met die waterverkoeler koppel

- Verstelbaarheid

Die rigting van die koelwaterwasbak kan aangepas word,

- Lengte

Twee opsies, 3,5 meter en 4,5 meter

- Temperatuur benodig

Die watertemperatuur binne die waterwasbak moet 25-30 grade wees (vir PP-materiaal)

Traksie & Snymasjien kenmerke

In die derde deel van die lyn sal die geëxtrudeerde pyp hier getrek en in klein stukkies gesny word.

- Sny einde

Die masjien kan punte teen verskillende hoeke sny om aan verskillende vereistes te voldoen

- Spoed instelling

Verstelbare spoed van trek en sny om verskillende lengtes strooitjies te maak

- Strooi traksie

Hierdie masjien kan bandtraksie of roller traksie hê, afhangende van jou strooimateriaal, PP/PLA

Vereis Hulptoerusting

Hierdie twee masjiene is nodig vir die produksielyn wat loop.

Industriële koeler

'n 5HP industriële verkoeler word benodig vir die produksielyn, jy kan 'n lugverkoelde verkoeler of waterverkoelde verkoeler volgens jou behoeftes kies. Vloeivereiste: meer as 3 kubieke meter per uur

Lug kompressor

'n 7.5KW(10hp) lugkompressor word benodig vir 'n enkele produksielyn, jy kan pistoollugkompressor of skroeflugkompressor kies volgens jou behoeftes.

Hoe dit Werke

uit hierdie video sal jy uitvind hoe dit werk,

Hoekom PLA Strooi

Weet meer oor PLA strooi

Wat is PLA Straw?

PLA bio-afbreekbare strooitjies word gemaak van polymelksuur (PLA), 'n tipe bioplastiek wat verkry word uit hernubare hulpbronne soos mieliestysel of suikerriet. Anders as tradisionele plastiekstrooitjies gemaak van petroleum, is PLA-strooitjies ontwerp om komposteerbaar te wees onder industriële kompostoestande.

Polimelksuur (PLA) is 'n bioafbreekbare en bioversoenbare termoplastiese polimeer wat verkry word uit hernubare hulpbronne soos mieliestysel of suikerriet. Dit word geproduseer deur fermentasie- en polimerisasieprosesse en vorm 'n alifatiese poliëster met die chemiese formule C3H4O2. PLA bestaan uit drie hoofsubfamilies—PDLLA, PLLA en PDLA—elk met unieke molekulêre strukture. Hierdie polimeer is bekend vir sy hoë sterkte dog bros aard, met 'n digtheid van 1,27 g/cm³, 'n treksterkte van 59 MPa en 'n smeltpunt van 165°C. Ten spyte van sy bioafbreekbaarheid, vereis PLA spesifieke toestande soos 60°C temperatuur en 90% humiditeit om ten volle te ontbind. Algemene toepassings van PLA sluit in 3D-drukfilamente, mediese toestelle en inplantings, voedselverpakking en tekstiele. Sy eko-vriendelike eienskappe, laer energievereistes vir produksie in vergelyking met tradisionele plastiek, en algemene voedselveiligheid maak PLA 'n gewilde keuse oor verskeie industrieë, veral in bykomende vervaardiging en mediese velde.

Voordele van PLA-strooi

1. Bioafbreekbaarheid: Onder die regte industriële kompostoestande is PLA-strooitjies bio-afbreekbaar. Hulle ontbind in water en koolstofdioksied deur die werking van omgewingsmikrobes, tipies binne 90 dae in geskikte komposomgewings.

2. Plant-gebaseerde materiaal: Gemaak van hernubare hulpbronne soos mieliestysel, dien PLA-strooitjies as 'n meer volhoubare keuse as strooitjies gemaak van petroleum-gebaseerde plastiek.

3. Voedselveiligheid: PLA-strooitjies voldoen aan voedselgraadstandaarde en is veilig vir gebruik met beide warm en koue drankies.

4. Verskeidenheid: Beskikbaar in verskillende groottes, vorms en kleure, kan PLA strooitjies aan uiteenlopende behoeftes en voorkeure voldoen.

5. Kostedoeltreffendheid: Die koste van PLA-strooitjies is sowat 2 sent elk, wat vergelykbaar is met tradisionele plastiekstrooitjies en meer ekonomies as papierstrooitjies, wat sowat 4 sent elk kos.

6. Gevorderde formulerings: Verbeterde weergawes van PLA, soos stereo-komplekse PLA (SC-PLA), bied beter hittebestandheid, meganiese sterkte en vogstabiliteit as standaard PLA-strooitjies.

7. Herwinbaarheid: Sekere gevorderde formulerings soos SC-PLA kan herwinbaar wees, wat 'n voordeel bied bo tipiese eenmalige bio-afbreekbare strooitjies.

8. Omgewingsvoordele: PLA-strooitjies word as veiliger vir wild beskou omdat dit in vloeistowwe sag word en vinniger afbreek as plastiekstrooitjies.

Die Basiese Kennis Rondom Plastiek ekstrusie masjien

'n Kort inleiding tot plastiek-ekstruders om jou te help om 'n basiese begrip van die masjien te kry

Inhoudsopgawe

Wat is plastiese ekstrusiemasjien?

Plastiekekstrusie is 'n hoëvolume-vervaardigingstegniek waarin rou plastiek, tipies in korrelvorm, gesmelt en in 'n aaneenlopende profiel geëxtrudeer word. Die proses begin wanneer die hars in die ekstruder se bak gelaai word en afbeweeg in die loop, waar dit geleidelik verhit word totdat dit smelt. Hierna dryf 'n skroefmeganisme die gesmelte plastiek deur 'n matrys, wat dit in die vereiste vorm vorm. Soos dit afkoel en stol, neem dit die finale vorm van verskeie produkte aan, wat wissel van pype en plastiekplate vir weerstroop tot draadisolasie. Hierdie metode word hoog aangeslaan in verskeie industrieë vir sy doeltreffendheid, veelsydigheid en konsekwente vermoë om groot volumes te produseer.

Werksbeginsel van plastiek-ekstruder

Die rol van ekstrueerders in plastiese ekstrusie

Ekstrueerders dien as die kernkomponent in die plastiek-ekstrusieproses, wat hoofsaaklik bestaan uit 'n verhitte vat wat met 'n roterende skroef toegerus is. Die proses begin met die inbring van rou plastiekmateriaal, tipies in korrelvorm, in die ekstruder via 'n hopper. Soos die skroef draai, dryf dit die korrels vorentoe in die loop, waar hulle aansienlike hitte en druk ondervind, wat veroorsaak dat hulle in 'n viskose vloeistof smelt. Hierdie vloeibare plastiek word dan deur 'n matrys geëxtrudeer - 'n gereedskap wat ontwerp is om die plastiek in die gespesifiseerde profiel te vorm soos dit uit die masjien kom. Die plastiekproduk word daarna afgekoel en gestol, wat sy vorm behou terwyl dit in voorafbepaalde lengtes gesegmenteer word. Hierdie metode is van kardinale belang vir die vervaardiging van aaneenlopende lengtes plastiek in uiteenlopende vorms, en speel daardeur 'n deurslaggewende rol in verskeie industriële toepassings.

Komponente van 'n plastiese ekstrusiemasjien

'n Standaard plastiese ekstrusiemasjien bestaan uit verskeie sleutelkomponente, wat elkeen 'n deurslaggewende rol speel in die ekstrusieproses:

1. Hopper: Die aanvanklike toegangspunt vir die rou plastiekmateriaal, gewoonlik in korrelvorm. Die hopper kanaliseer die materiaal in die ekstruder se loop.

2. Vat: Hierdie komponent omhul die ekstruserskroef en is toegerus met verwarmers om die plastiek te smelt. Dit is gebou om hoë druk en temperature te verduur.

3. Ekstruder-skroef: 'n Kritieke komponent wat die plastiekkorrels van die hopper na die loop se verste punt vervoer. Die rotasie daarvan beweeg nie net die korrels nie, maar genereer ook die hitte wat nodig is om hulle deur wrywing te smelt.

4. Verwarmers: Hierdie elemente, wat langs die loop geplaas is, help die skroef om die plastiek te smelt en handhaaf die vereiste temperatuur vir suksesvolle ekstrusie.

5. Die: Hierdie pasgemaakte deel vorm die gesmelte plastiek. Dit is spesifiek aangepas om by die produk se verlangde profiel te pas.

6. Verkoelingstelsel: Na-ekstrusie moet die gevormde plastiek afgekoel en gestol word. Hierdie stelsel kan elemente soos waaiers, waterbaddens of koelrolle insluit.

7. Snyer: Hierdie gereedskap segmenteer die nuutgevormde plastiek in verlangde lengtes en kan wissel van 'n eenvoudige guillotine tot 'n meer ingewikkelde roterende snyer, afhangende van die produkspesifikasies.

Plastiese ekstrusiemasjien werk

Die werking van 'n plastiek-ekstruder behels 'n sistematiese prosedure om doeltreffende produksie van plastiekprodukte te verseker. Die eerste stap is om die plastiekkorrels in die bak te laai, die temperatuurbeheer van die masjien in te stel en die verwarmer aan te skakel. Die plastiek word in die loop gesmelt en deur die ekstruderskroef na die matryskop gedruk. Dit is noodsaaklik om te verseker dat die temperatuur en spoed van die ekstruderskroef korrek ingestel is om die gewenste kwaliteit van die eindproduk te bereik. Sodra die gesmelte plastiek deur die matrys gegaan het, neem dit die gewenste vorm aan. Dit word dan in 'n verkoelingstelsel afgekoel en gestol voordat dit in gespesifiseerde lengtes deur 'n snymasjien gesny word. Dit is belangrik om daarop te let dat die gladde werking van 'n plastiek-ekstruder konstante monitering en tydige aanpassings vereis om optimale uitset en kwaliteit te handhaaf.

Stroomaf toerusting in plastiese ekstrusie

Stroomaf toerusting in plastiekekstrusie het betrekking op die verskeidenheid masjinerie wat na-ekstrusie ontplooi word om finale wysigings aan die produk toe te pas. Hierdie toerusting verrig verskeie belangrike funksies soos verkoeling, sny, trek en wikkel om die finale eienskappe van die geëxtrudeerde plastiek te verbeter. Sleuteltipes stroomaf toerusting sluit in:

Koeltenks: Hierdie eenhede is noodsaaklik om die geëxtrudeerde plastiek af te koel om te stol en sy vorm te stabiliseer. Die verkoelingsmedium - óf verkoelde water óf lug - word gekies op grond van die plastiektipe en die spesifikasies van die finale produk.

Trekkers: Hierdie meganismes verseker dat die geëxtrudeerde plastiek konstante spoed en spanning handhaaf, wat van kritieke belang is om eenvormige vorm en grootte deur die hele produk te verkry. Beskikbaar in verskeie vorme, soos gordeltrekkers en rollertrekkers, voorsien hulle in verskillende ekstrusiebehoeftes.

Snyers: Na die afkoelfase word snyers gebruik om die geëxtrudeerde produk tot die verlangde lengtes te snoei, om akkuraatheid in finale metings te verseker.

Rollers of winders: Vir produkte soos buise of profiele, coilers of winders versamel die uitset op spoele of rolle, wat makliker hantering en vervoer vergemaklik.

Skermdrukkers: Vir produkte wat gedrukte besonderhede of handelsmerk benodig, word skermdrukkers gebruik om ontwerpe direk op die oppervlak van die geëxtrudeerde plastiek toe te pas.

Die keuse van stroomaf toerusting is aangepas by die spesifieke tipe produk, materiaal eienskappe en produksie eise. Hierdie toerusting is 'n integrale deel van die ekstrusieproses en speel 'n deurslaggewende rol om te verseker dat die finale produk aan die gestelde kwaliteitstandaarde voldoen en aan presiese spesifikasies voldoen.

Oorwegings by die keuse van 'n masjien

Produktiwiteit: Hoë-kapasiteit masjiene produseer meer produk in minder tyd, wat lei tot laer eenheidskoste en 'n hoër opbrengs op belegging.

Energieverbruik: Masjiene met lae energieverbruik kan bedryfskoste aansienlik verminder en ROI verhoog.

Onderhoudskoste: Gereelde instandhouding kan lei tot verhoogde koste en produksiestilstand. Daarom kan masjiene wat minder instandhouding benodig, ROI verbeter.

Veelsydigheid: Masjiene wat 'n wye reeks plastiekmateriale kan verwerk, kan aan 'n verskeidenheid produksiebehoeftes voldoen, wat winsgewendheid verhoog.

Lewensduur: Hoe langer 'n masjien se lewensduur, hoe hoër is die opbrengs op belegging, aangesien die aanvanklike belegging oor meer produksie-eenhede versprei kan word.

Herverkoopwaarde: As die masjien 'n hoë herverkoopwaarde handhaaf, sal die opbrengs op belegging toeneem.

Tipe strooi-ekstrusiemasjien

Wat materiaal betref: daar is pp-strooi-ekstrusiemasjien, PLA-strooi-ekstrusiemasjien, PHA-strooi-ekstrusiemasjien,

Wat hoofskroefdeursnee betref: 50 mm en 65 mm hoofskroewe is beskikbaar vir die vervaardiging van verskillende deursneereekse strooi.

In terme van strooi kleur: enkelkleur, twee kleur, twee kleur ko-ekstrudering, drie kleur en drie kleur ko-ekstrusie strooi ekstrusie masjien

Uitgedrukte pyp deursnee aanpassing

Om die deursnee van 'n pyp wat deur 'n ekstrusiemasjien vervaardig word presies aan te pas, moet verskeie faktore en instellings noukeurig bestuur en geoptimaliseer word:

1. Die en Kalibrator-instellings:

– Bevestig dat die kalibreerder korrek in lyn en grootte is, gewoonlik 3-5% groter as die teikenpyp deursnee.

– Verander die matrijsgaping om by die vereiste pypdeursnee te pas. Deur die gaping te vergroot, vergroot die deursnee, terwyl die vermindering van die gaping dit verminder.

2. Drukskommelings:

Onstabiele saamgeperste lug kan lei tot ongelyke wanddikte in die pyp. Dit dui daarop dat fluktuasies in interne lugdruk variasies in die pyp se deursnee of wanddikte kan veroorsaak

3. Ekstruder Deurset en temperatuur:

– Verander die deurset van die ekstruder—om dit te verminder, sal die pypdeursnee verminder word, terwyl dit die deursnee vergroot.

– Optimaliseer die temperatuurinstellings van die ekstruder om 'n konsekwente smeltvloei te verseker en voorkom komplikasies soos pypsakking wat die deursnee kan verander.

4. Trekspoed:

– Verander die afvoereenheid se spoed. Deur die vastrapspoed te versnel, verminder die pypdeursnee, terwyl dit die deursnee vergroot.

5. Verkoelingstelsel:

– Verstel die verkoelingstelsel, spesifiek die watervloei en temperatuur in die verkoelingstenks, om egalige verkoeling te verseker. Nie-eenvormige verkoeling kan fluktuasies in die pyp deursnee veroorsaak.

6. Gereedskap en grootte toerusting:

– Kies toepaslike gereedskap vir die gespesifiseerde pypafmetings en verseker dat dit goed onderhou en akkuraat gekalibreer word.

Deur hierdie parameters noukeurig te bestuur, kan die deursnee van die pyp vanaf die ekstrusiemasjien effektief beheer en presies aangepas word om aan spesifieke vereistes te voldoen.

Kezi Aanbevole masjiene

Verken meer masjiene van KEZHI

Hoekom kies Kezi

Welkom by KEZHI, jou betroubare vennoot in gevorderde strooiproduksie en verpakkingsmasjinerie. Met 'n fokus op innovasie, kwaliteit en kliëntetevredenheid, lewer ons pasgemaakte oplossings wat doeltreffendheid en produktiwiteit verbeter. Ons gesertifiseerde, hoëprestasie-toerusting is ontwerp om aan internasionale standaarde te voldoen, wat betroubaarheid en koste-effektiwiteit verseker. Sluit aan by die groeiende aantal vervaardigers wêreldwyd wat KEZHI vertrou om hul produksieprosesse te transformeer en hul sukses te dryf.

Sending

Bereik klanttevredenheid deur voortdurend prosesse, produkte en dienste te verbeter om te verseker dat konsekwent aan vereistes voldoen of dit oortref.

Visie

Om erken te word as 'n toonaangewende masjienvervaardiger deur die voortreflike gehalte van ons produkte, dienste en personeel.

Hoofskroef 50 mm, uitset 45 kg/uur, 80-100 kg/uur met 65 mm hoofskroef.

Om die aantal strooitjies te vind, deel deur die gewig van 'n enkele strooitjie.

Industriële verkoeler: stel 5HP verkoeler voor

Lugkompressor: 7.5KW is genoeg vir een ekstrusielyn, stel 15KW voor vir potensiële masjien wat in die toekoms sal toeneem

380V 50HZ 3-fase

ander opsies is beskikbaar, kontak net en gee ons jou vereistes

Ons verskaf onderdele, neem net 'n foto van die benodigde onderdeel en stuur dit vir ons en ons gee vir jou 'n kwotasie en koerierkostes.

Ons kan gewoonlik die masjien binne 35 dae na ontvangs van die deposito aflewer,

Ja, ons kan sulke opleiding verskaf, video's kan verskaf word, jou span kan ook na ons fabriek kom om opleiding te kry

Hierdie masjien kan werk met PP, PLA, PHA, ens.

Houtkas-verpakking is opsioneel, en ons stel voor houtkas-verpakking vir minder laai van houer,

Hang af van jou bestelling, daar is verskeie opsies vir jou.

Minder laai van houer, laai vol houer (20GP/40GP)

Internasionale express vir klein items

Waarborg: 14 maande vanaf die datum van instap, en dit dek groot komponente soos omskakelaar, motor, ens., dra onderdele word nie gedek nie.

Na-verkope: ons gee die nodige ondersteuning tydens u produksie, tegniese en onderdeleverskaffing.

Gereelde instandhouding word aanbeveel, hou die masjien skoon, volg die handleiding van die motor.

Kontroleer of die smeerstatus van ratte en laers betyds goed is

Kry Antwoorde op jou vrae

Hierdie gereelde vrae sal jou ook help, kyk dit nou