Máquina para fabricar pajitas de plástico

¿Está buscando una máquina para fabricar pajitas o tubos de plástico? Kezhi le ofrece garantía de calidad, confiabilidad y excelente valor.

KEZHI Machinery puede proporcionarle una excelente línea de producción para que su proyecto sea un éxito.

Los productos KEZHI te ofrece

KEZHI es un fabricante líder que se especializa en el desarrollo y producción de diferentes máquinas para fabricar paja, máquinas empacadoras de paja y máquinas dobladoras de paja. Nuestro compromiso con la calidad nos ha posicionado como proveedor de soluciones de producción de paja de primer nivel a escala global.

Máquina para fabricar pajitas de plástico

- Diámetro del tornillo principal 65 mm/50 mm

- Inversor delta, motor wn,

- Salida máxima 45 kg/hora

- Adecuado para la fabricación de paja de PP

- Cargador de material automático

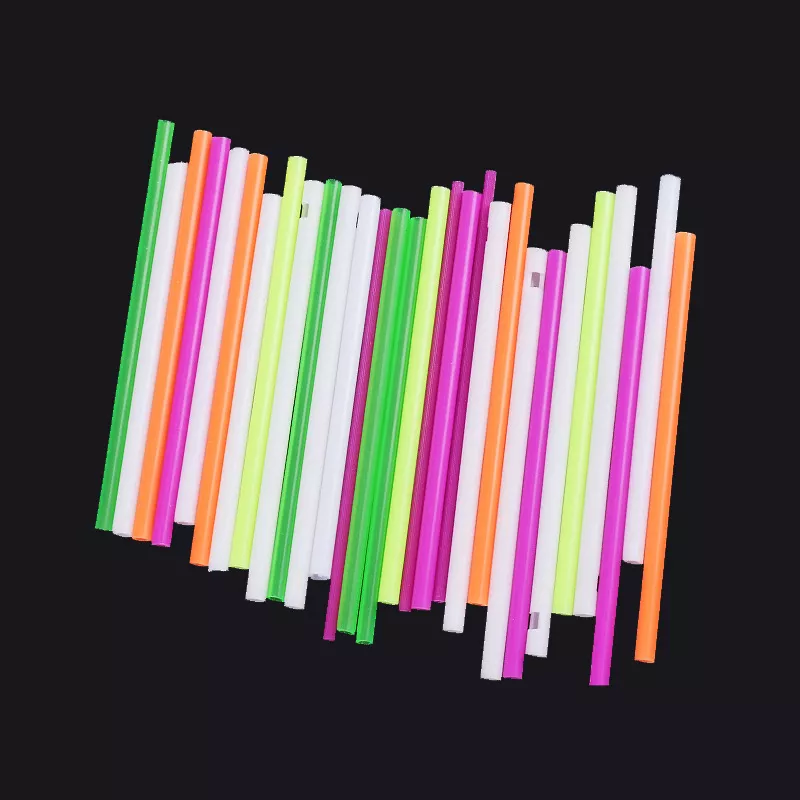

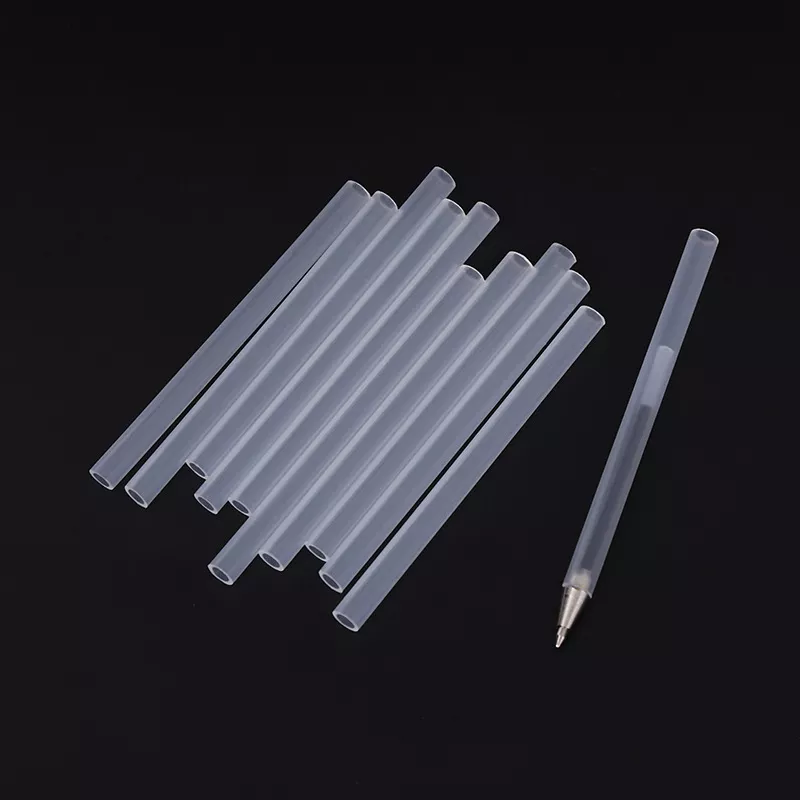

General Aplicaciones Para la línea de producción

La línea se puede usar para hacer no solo pajitas de bebidas, sino también agitadores de café, palitos de piruletas, tubos de boquilla, recargas de bolígrafo y otros pequeños perfiles cambiando los moldes, proporcionando más opciones para su producción.

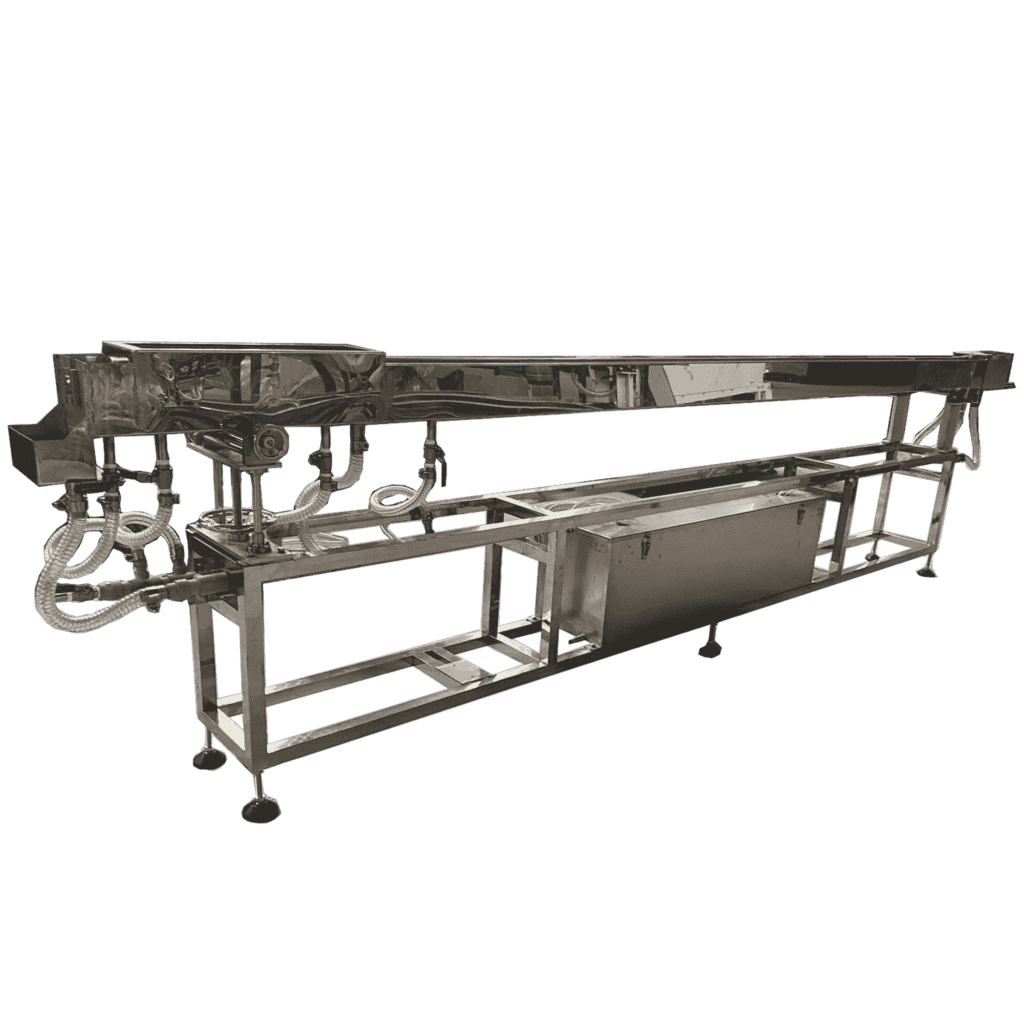

Introducción de la Máquina

La máquina PP (polipropileno) que crea una máquina de fabricación de paja es una línea de producción de alta eficiencia y de alta eficiencia diseñada para fabricar pajitas de alta calidad de material de polipropileno. Esta máquina integra tecnología avanzada e ingeniería superior para ofrecer un rendimiento constante y confiable, por lo que es una opción ideal para las empresas que buscan producir pajitas en grandes cantidades.

Componentes principales

1. ** extrusor **:

– ** Función **: derrite y extruye el material de polipropileno en tubos de paja.

– ** Características **: equipado con un tornillo y barril de alto rendimiento, sistema de control de temperatura y un motor potente para una extrusión suave y eficiente.

2. ** Cabeza de molde **:

– ** Función **: da forma al polipropileno extruido en tubos de paja uniformes.

– ** Características **: cabezales de molde de ingeniería de precisión que se pueden cambiar fácilmente para producir pajitas de diferentes diámetros y espesores.

3. ** Sistema de enfriamiento **:

– ** Función **: Rápidamente enfría las pajitas extruidas para retener su forma y resistencia.

– ** Características **: Por lo general, incluye un tanque de enfriamiento de agua con controles de temperatura ajustables para garantizar un enfriamiento óptimo.

4. ** Unidad de arrastre **:

– ** Función **: extrae las pajitas enfriadas de la línea de extrusión a una velocidad constante.

– ** Características **: Configuración de velocidad ajustable y rodillos de precisión para manejar pajitas suavemente y mantener su calidad.

5. ** Unidad de corte **:

– ** Función **: corta el tubo de paja continuo en pajitas individuales de las longitudes deseadas.

– ** Características **: Mecanismo de corte de alta velocidad con control de longitud y bordes de corte suaves y sin rebabas.

6. ** Coleccionista y apilador **:

– ** Función **: Recoge y apila las pajitas terminadas para un embalaje fácil.

– ** Características **: sistemas automatizados para organizar y apilar pajitas de manera eficiente, minimizando el manejo manual.

PP Straw Making Machine es la solución perfecta para las empresas que buscan mejorar sus capacidades de producción y satisfacer la creciente demanda de pajitas de polipropileno. Con su rendimiento superior, flexibilidad y facilidad de operación, esta máquina se destaca como una opción superior en la industria de fabricación de paja.

Características de extrusora

La parte más importante de la línea de producción, donde se extruye el tubo.

Control de temperatura

El calentamiento infrarrojo, que es un calentamiento rápido y suave, dedicado a la producción de tuberías de alta gama, y no causa daños secundarios al material extruido.

Tornillo

Tornillo especial de 65 mm/50 mm diseñado para cumplir con la característica del material bioplástico.

L/D: 33: 1

cumple con la producción de materiales PP.

Cabeza de molde

Las cabezas de molde de ingeniería de precisión que se pueden cambiar fácilmente para producir pajitas de diferentes diámetros y espesores.

Se ofrecerán dos moldes con máquina

Motor de conducción

Usando un motor asincrónico trifásico de 11kW/ 30kW, el par de salida es mayor, la producción es más estable, el producto es maduro y fácil de mantener.

Servo motor opcional

Reductor de engranajes

Reductor de equipo endurecido especial para extrusores de plástico, marca Guomao, calidad confiable,

Relación 12.5

Inversor

Inverter Delta, marca famosa, rendimiento estable y confiable, el inversor más reconocido en la industria de la paja

Fregadero de agua de enfriamiento características

En la segunda parte de la línea, la tubería extruida se enfriará y se moldeará mejor aquí.

- Material

Acero inoxidable, sin óxido, vida más larga

- Tanque de agua

Equipado con un tanque de agua, le permite conectarse con el enfriador de agua directamente

- Capacidad de ajuste

La dirección del fregadero de agua de enfriamiento se puede ajustar,

- Longitud

Dos opciones, 3.5 metros y 4.5 metros

- Se requiere temperatura

La temperatura del agua dentro del fregadero de agua debe ser de 25-30 grados (para material de PP)

Tracción & Máquina de cortar características

En la tercera parte de la línea, la tubería extruida se tirará y se cortará en trozos pequeños aquí.

- Extremo

La máquina puede cortar los extremos en diferentes ángulos para cumplir con diferentes requisitos.

- Ajuste de velocidad

Velocidad ajustable de tracción y corte para hacer diferentes longitudes de pajitas

- Tracción de paja

Esta máquina puede tener tracción de correa o tracción en rodillo dependiendo de su material de paja, PP/ PLA

Requerido Equipo auxiliar

Estas dos máquinas son necesarias para el funcionamiento de la línea de producción.

Enfriador industrial

Se requiere un enfriador industrial de 5 CV para la línea de producción, puede elegir un enfriador refrigerado por aire o un enfriador refrigerado por agua en sus necesidades. Requisito de flujo: más de 3 metros cúbicos por hora

Compresor de aire

Se requiere un compresor de aire de 7,5 KW (10 hp) para una sola línea de producción; puede elegir un compresor de aire de pistola o un compresor de aire de tornillo según sus necesidades.

como es Obras

En este vídeo descubrirás cómo funciona.

Máquina Presupuesto

Encuentre algunas especificaciones de la línea de producción de paja de plástico

| Modelo | KZ-011-50 | |

|---|---|---|

| Fuente de alimentación | Tornillo | 380V, 3 fase, 50Hz, 7.5kW (VFD) |

| Subconseña | / | |

| Calefacción | 9kw | |

| Motor de transporte | 0.75kw (VFD) | |

| Motor de corte | 0.75kw (VFD) | |

| Potencia total | 18kw | |

| Extrusor | Diámetro principal del tornillo | 50 mm |

| Tornillo L/D | 28: 1 | |

| Caja de cambios | Zly133 | |

| Controlador de temperatura | 5 conjuntos | |

| Motor | wanman | |

| Reductor de engranajes | Guomao | |

| Inversor | DELTA | |

| Gabinete de control eléctrico | 1 set | |

| Fregadero de agua de enfriamiento | Longitud | 4.5 metros |

| Material | 304 acero inoxidable | |

| Tanque de almacenamiento de agua | 1 set | |

| Dispositivo seco | 1 set | |

| Tracción & Unidad de corte | Unidad de tracción | 1 conjunto |

| Unidad de corte | 1 conjunto | |

| motor | 0.75kw (VFD) *2 | |

| Extremo | 90 °/60 °/45 ° | |

| control PLC | Opcional | |

| Máquina de recolección de paja en forma de L | Opcional | |

| Compresor de aire | 7,5 KW (10 CV) | |

| Enfriador industrial | 5 hp, refrigerado por agua / aire enfriado |

Lo básico Conocimiento Acerca de Máquina de extrusión de plástico

Una breve introducción a los extrusores de plástico para ayudarlo a obtener una comprensión básica de la máquina.

Tabla de contenido

¿Qué es la máquina de extrusión de plástico?

La extrusión de plástico es una técnica de fabricación de alto volumen en la que el plástico crudo, típicamente en forma de pellets, se derrite y se extruye en un perfil continuo. El proceso se inicia cuando la resina se carga en la tolva de la extrusora y se mueve hacia el barril, donde se calienta progresivamente hasta que se derrite. Después de esto, un mecanismo de tornillo impulsa el plástico fundido a través de un dado, lo que lo moldea en la forma requerida. A medida que se enfría y se solidifica, supone la forma final de varios productos, que van desde tuberías y láminas de plástico para atacar el clima hasta el aislamiento del alambre. Este método es muy valorado en varias industrias por su eficiencia, versatilidad y capacidad consistente para producir grandes volúmenes.

Principio de trabajo de extrusor de plástico

El papel de las extrusoras en la extrusión de plástico

Los extrusores sirven como componente central en el proceso de extrusión de plástico, que consiste principalmente en un barril calentado equipado con un tornillo giratorio. El proceso comienza con la introducción de materiales plásticos crudos, típicamente en forma de pellets, en la extrusora a través de una tolva. A medida que el tornillo gira, conduce los gránulos hacia el cañón, donde encuentran un calor y presión significativos, lo que hace que se derritan en un líquido viscoso. Este plástico fluido se extruye a través de un dado, una herramienta diseñada para moldear el plástico en el perfil especificado a medida que emerge de la máquina. El producto de plástico se enfría y solidifica posteriormente, reteniendo su forma a medida que se segmenta en longitudes predeterminadas. Este método es crucial para producir longitudes continuas de plástico en diversas formas, desempeñando así un papel fundamental en diversas aplicaciones industriales.

Componentes de una máquina de extrusión de plástico

Una máquina de extrusión de plástico estándar está compuesta de varios componentes clave, cada una jugando un papel crucial en el proceso de extrusión:

1. Hopper: el punto de entrada inicial para el material plástico crudo, generalmente en forma de pellets. La tolva canaliza el material en el barril del extrusor.

2. Carril: este componente encierra el tornillo de extrusora y está equipado con calentadores para derretir el plástico. Se construye para soportar altas presiones y temperaturas.

3. Tornillo de extrusora: un componente crítico que transporta los gránulos de plástico desde la tolva hasta el extremo más alejado del barril. Su rotación no solo mueve los gránulos, sino que también genera el calor necesario para derretirlos a través de la fricción.

4. Calentadores: colocados a lo largo del barril, estos elementos ayudan al tornillo a derretir el plástico y mantener la temperatura requerida para una extrusión exitosa.

5. Muere: esta parte diseñada a medida da forma al plástico fundido. Se adapta específicamente para que coincida con el perfil deseado del producto.

6. Sistema de enfriamiento: después de la extrusión, el plástico en forma debe enfriarse y solidificarse. Este sistema puede incluir elementos como ventiladores, baños de agua o rodillos de enfriamiento.

7. Cortador: esta herramienta segmenta el plástico recién formado en longitudes deseadas y puede variar desde una guillotina simple hasta un cortador rotativo más intrincado, dependiendo de las especificaciones del producto.

Máquina de extrusión de plástico que funciona

La operación de un extrusor de plástico implica un procedimiento sistemático para garantizar la producción eficiente de productos de plástico. El primer paso es cargar los pellets de plástico en la tolva, establecer el control de temperatura de la máquina y encender el calentador. El plástico se derrite en el cañón y empuja hacia la cabeza del trozo por el tornillo de extrusora. Es vital asegurarse de que la temperatura y la velocidad del tornillo extrusor se ajusten correctamente para lograr la calidad deseada del producto final. Una vez que el plástico fundido ha pasado por el dado, toma la forma deseada. Luego se enfría y se solidifica en un sistema de enfriamiento antes de ser cortado en longitudes especificadas por una máquina de corte. Es importante tener en cuenta que el funcionamiento suave de un extrusor de plástico requiere un monitoreo constante y ajustes oportunos para mantener una salida y calidad óptimas.

Equipo posterior en extrusión de plástico

El equipo aguas abajo en extrusión de plástico se refiere a la variedad de maquinaria desplegada después de la extrusión para aplicar modificaciones finales al producto. Este equipo realiza varias funciones cruciales, como enfriamiento, corte, tirón y devanado para mejorar los atributos finales del plástico extruido. Los tipos clave de equipos posteriores incluyen:

Tanques de enfriamiento: estas unidades son esenciales para enfriar el plástico extruido para solidificar y estabilizar su forma. El medio de enfriamiento, ya sea agua fría o aire, se selecciona en función del tipo de plástico y las especificaciones del producto final.

Pullers: estos mecanismos aseguran que el plástico extruido mantenga una velocidad y tensión consistentes, críticas para lograr una forma y tamaño uniformes en todo el producto. Disponible en varias formas, como tiradores de cinturones y tiradores de rodillos, satisfacen diferentes necesidades de extrusión.

Cortadores: después de la fase de enfriamiento, se emplean cortadores para recortar el producto extruido a las longitudes requeridas, asegurando la precisión en las mediciones finales.

Bobinas o enrolladores: para productos como tubos o perfiles, bobinas o enrolladores recogen la salida en carretes o carretes, facilitando un manejo y transporte más fáciles.

Impresoras de pantalla: para productos que necesitan detalles impresos o marca, las impresoras de pantalla se utilizan para aplicar diseños directamente en la superficie del plástico extruido.

La selección de equipos aguas abajo se adapta al tipo específico de producto, propiedades del material y demandas de producción. Este equipo es esencial para el proceso de extrusión, desempeñando un papel fundamental para garantizar que el producto final se adhiera a los estándares de calidad establecidos y cumpla con especificaciones precisas.

Consideraciones al elegir una máquina

Productividad: las máquinas de alta capacidad producen más productos en menos tiempo, lo que resulta en menores costos unitarios y un mayor retorno de la inversión.

Consumo de energía: las máquinas con bajo consumo de energía pueden reducir significativamente los costos operativos y aumentar el ROI.

Costos de mantenimiento: el mantenimiento frecuente puede conducir a mayores costos y tiempo de inactividad de producción. Por lo tanto, las máquinas que requieren menos mantenimiento pueden mejorar el ROI.

Versatilidad: las máquinas que pueden procesar una amplia gama de materiales plásticos pueden satisfacer una variedad de necesidades de producción, aumentando la rentabilidad.

Lifespan: cuanto más larga sea la vida útil de una máquina, mayor será el retorno de la inversión, ya que la inversión inicial se puede distribuir en más unidades de producción.

Valor de reventa: si la máquina mantiene un alto valor de reventa, el retorno de la inversión aumentará.

Tipo de máquina de extrusión de paja

En términos de material: hay una máquina de extrusión de paja PP, una máquina de extrusión de paja PLA, una máquina de extrusión de paja PHA,

En términos de diámetro principal del tornillo: los tornillos principales de 50 mm y 65 mm están disponibles para la producción de diferentes rangos de paja de diámetro.

En términos de color de paja: color único, dos color, coextrusión de dos colores, tres color y tres color de la máquina de extrusión de cola de exclusión

Ajuste de diámetro de la tubería extruida

Para ajustar con precisión el diámetro de una tubería producida por una máquina de extrusión, varios factores y configuraciones deben ser meticulosamente manejados y optimizados:

1. Configuración de morir y calibrador:

– Confirme que el calibrador esté correctamente alineado y de tamaño, generalmente 3-5% más grande que el diámetro de la tubería objetivo.

– Modifique el espacio de la matriz para adaptarse al diámetro de la tubería requerido. El aumento de la brecha amplía el diámetro, mientras que la reducción de la brecha lo disminuye.

2. Fluctuaciones de presión:

El aire comprimido inestable puede provocar un grosor de la pared desigual en la tubería. Esto sugiere que las fluctuaciones en la presión interna del aire pueden causar variaciones en el diámetro o el grosor de la pared de la tubería

3. Rendimiento y temperatura del extrusor:

– Altere el rendimiento del extrusor: rechazarlo reducirá el diámetro de la tubería, al tiempo que aumentará el diámetro.

– Optimice la configuración de temperatura de la extrusora para garantizar un flujo de fusión constante y prevenir complicaciones como la flacidez de las tuberías que pueden alterar el diámetro.

4. Velocidad de tracción:

– Modifique la velocidad de la unidad de transporte. Acelerar la velocidad de tracción disminuye el diámetro de la tubería, mientras que la desaceleración aumenta el diámetro.

5. Sistema de enfriamiento:

– Ajuste el sistema de enfriamiento, específicamente el flujo de agua y la temperatura en los tanques de enfriamiento, para garantizar incluso el enfriamiento. El enfriamiento no uniforme puede causar fluctuaciones en el diámetro de la tubería.

6. Equipo de herramientas y dimensiones:

– Elija las herramientas apropiadas para las dimensiones de tubería especificadas y asegúrese de que esté bien mantenida y calibrada con precisión.

Al administrar meticulosamente estos parámetros, el diámetro de la tubería de la máquina de extrusión puede controlarse de manera efectiva y ajustar con precisión para cumplir con los requisitos específicos.

KEZHI Máquinas recomendadas

Explora más máquinas de KEZHI

¿Por qué elegir? KEZHI

Bienvenido a KEZHI, su socio de confianza en maquinaria avanzada de producción y envasado de paja. Centrándonos en la innovación, la calidad y la satisfacción del cliente, ofrecemos soluciones personalizadas que mejoran la eficiencia y la productividad. Nuestro equipo certificado y de alto rendimiento está diseñado para cumplir con los estándares internacionales, lo que garantiza confiabilidad y rentabilidad. Únase al creciente número de fabricantes de todo el mundo que confían en KEZHI para transformar sus procesos de producción e impulsar su éxito.

Misión

Lograr la satisfacción del cliente mejorando continuamente los procesos, productos y servicios para garantizar que se cumplan o superen constantemente los requisitos.

Visión

Ser reconocidos como un fabricante líder de máquinas a través de la calidad superior de nuestros productos, servicios y personal.

Tornillo principal 50 mm, salida 30 kg/hora, 45 kg/hora con un tornillo principal de 65 mm.

Para encontrar el número de pajitas, divida por el peso de una sola pajita.

Chiller industrial: sugiere un enfriador de 5 hp

Compresor de aire: 7.5kW es suficiente para una línea de extrusión, sugiere 15kW para una posible máquina que aumenta en el futuro

380V 50HZ Trifásico

Otras opciones están disponibles, solo contáctanos y danos tus requisitos.

Suministramos repuestos, simplemente tome una foto de la pieza requerida y envíenosla y le daremos un presupuesto y los costos de mensajería.

Generalmente podemos entregar la máquina dentro de los 35 días posteriores a la recepción del depósito,

Sí, podemos brindar este tipo de capacitación, se pueden proporcionar videos y su equipo también puede venir a nuestra fábrica para recibir capacitación.

Esta máquina puede funcionar con PP, PLA, PHA, etc.

El embalaje en cajas de madera es opcional y sugerimos el embalaje en cajas de madera para una menor carga de contenedores.

Depende de tu pedido, hay varias opciones para ti.

Menos carga de contenedores, carga de contenedores completos (20GP/40GP)

Expreso internacional para artículos pequeños.

Garantía: 14 meses a partir de la fecha de embarque, y cubre componentes principales como inversor, motor, etc, no cubre piezas de desgaste.

Postventa: brindamos el soporte necesario durante su producción, suministro técnico y de repuestos.

Se recomienda un mantenimiento regular, mantener la máquina limpia y seguir el manual del motor.

Compruebe si el estado de lubricación de engranajes y cojinetes es bueno a su debido tiempo.

Conseguir Respuestas a tus preguntas

Estas preguntas frecuentes también te ayudarán, compruébalo ahora