Machine de fabrication de paille en plastique

Vous recherchez une machine pour fabriquer des pailles ou des tubes en plastique ? KEZHI vous offre une assurance qualité, une fiabilité et un excellent rapport qualité-prix.

KEZHI Machinery peut vous fournir une excellente ligne de production pour faire de votre projet un succès.

Les produits KEZHI Vous propose

KEZHI est un fabricant leader spécialisé dans le développement et la production de différentes machines de fabrication de paille, machines d'emballage de paille, cintreuses de paille. Notre engagement envers la qualité nous a positionné comme fournisseur de solutions de production de paille de premier plan à l'échelle mondiale.

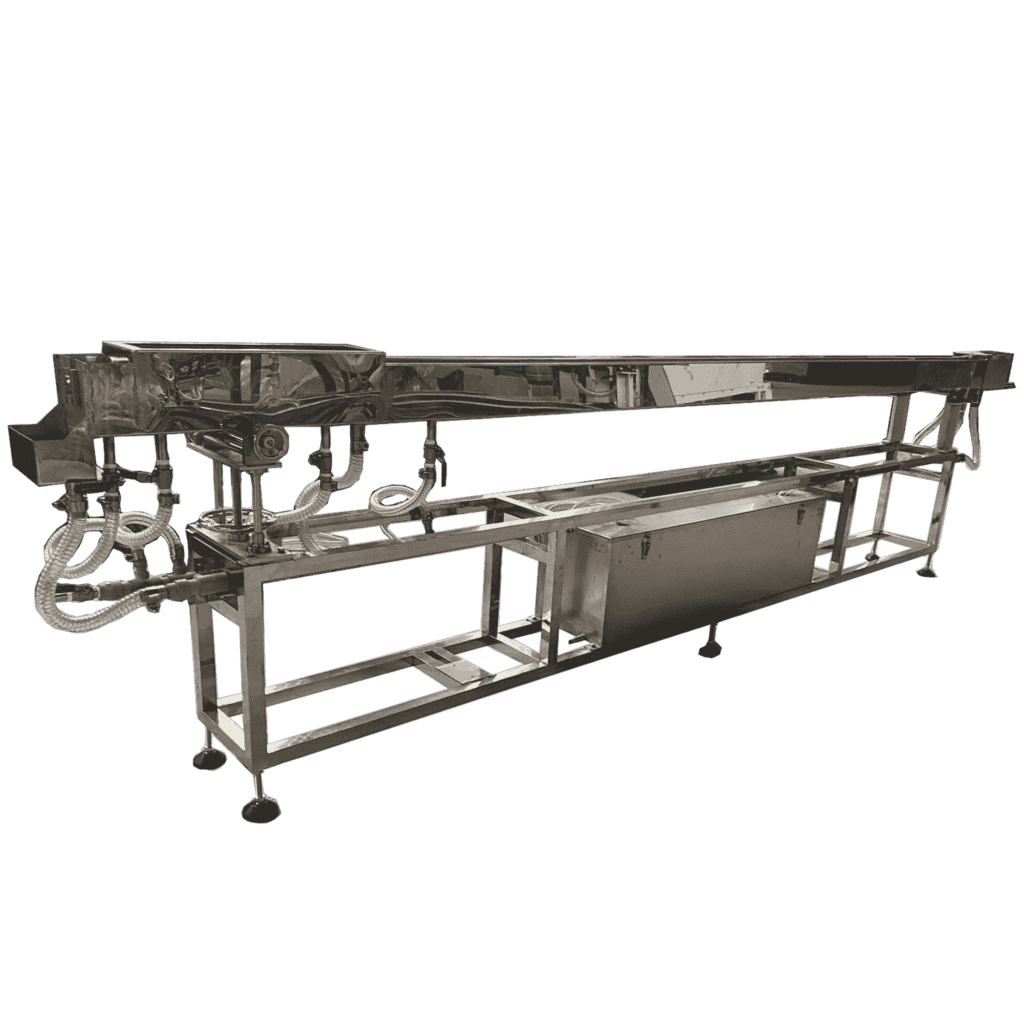

Machine de fabrication de paille en plastique

- Diamètre de la vis principale 65mm/50mm

- Onduleur Delta, moteur WN,

- Sortie maximale 45 kg/heure

- Convient à la fabrication de paille PP

- Chargeur de matériaux automatique

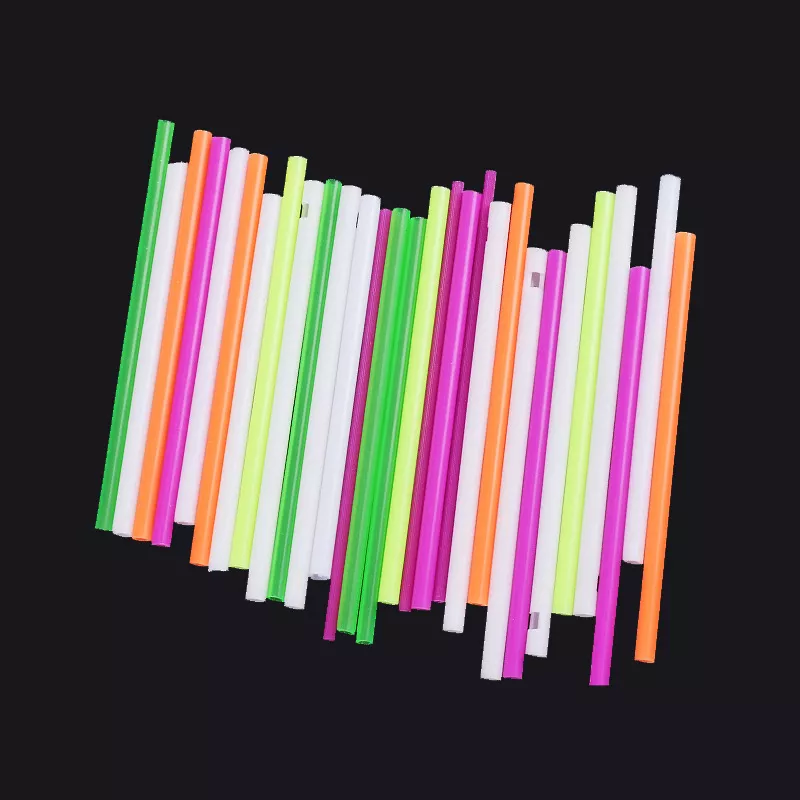

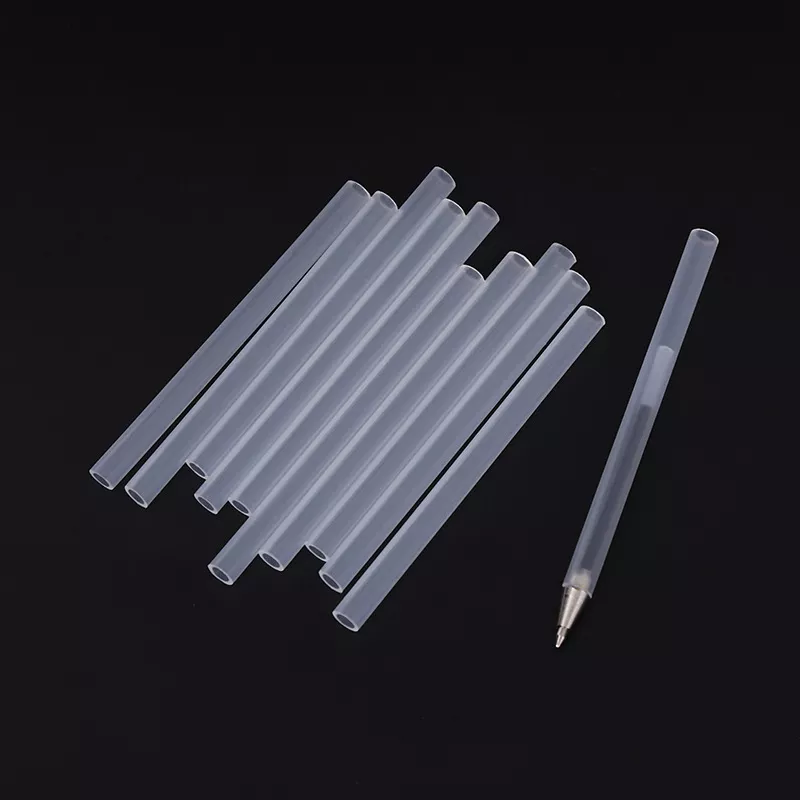

Général Applications Pour la chaîne de production

La ligne peut être utilisée pour fabriquer non seulement des pailles pour boissons, mais également des agitateurs à café, des bâtonnets de sucettes, des tubes à buses, des recharges de stylos et d'autres petits profils en changeant les moules, offrant ainsi plus d'options pour votre production.

Présentation du Machine

La machine de fabrication de pailles en PP (polypropylène) est une ligne de production de pointe à haute efficacité conçue pour fabriquer des pailles de haute qualité à partir de polypropylène. Cette machine intègre une technologie avancée et une ingénierie supérieure pour offrir des performances constantes et fiables, ce qui en fait un choix idéal pour les entreprises cherchant à produire des pailles en grandes quantités.

Principaux composants

1. **Extrudeuse** :

– **Fonction** : fait fondre et extrude le matériau en polypropylène en tubes de paille.

– **Caractéristiques** : Équipé d'une vis et d'un baril haute performance, d'un système de contrôle de la température et d'un moteur puissant pour une extrusion fluide et efficace.

2. **Tête de moule** :

– **Fonction** : façonne le polypropylène extrudé en tubes de paille uniformes.

– **Caractéristiques** : Têtes de moule conçues avec précision qui peuvent être facilement modifiées pour produire des pailles de différents diamètres et épaisseurs.

3. **Système de refroidissement** :

– **Fonction** : Refroidit rapidement les pailles extrudées pour conserver leur forme et leur résistance.

– **Caractéristiques** : comprend généralement un réservoir de refroidissement par eau avec des commandes de température réglables pour garantir un refroidissement optimal.

4. **Unité de transport** :

– **Fonction** : Tire les pailles refroidies de la ligne d'extrusion à une vitesse constante.

– **Caractéristiques** : Paramètres de vitesse réglables et rouleaux de précision pour manipuler les pailles en douceur et maintenir leur qualité.

5. **Unité de coupe** :

– **Fonction** : Coupe le tube de paille continu en pailles individuelles de la longueur souhaitée.

– **Caractéristiques** : Mécanisme de coupe à grande vitesse avec contrôle de la longueur et bords de coupe lisses et sans bavures.

6. **Collecteur et empileur** :

– **Fonction** : collecte et empile les pailles finies pour un emballage facile.

– **Caractéristiques** : Systèmes automatisés pour organiser et empiler les pailles efficacement, minimisant ainsi la manipulation manuelle.

La machine de fabrication de pailles en PP est la solution idéale pour les entreprises qui cherchent à améliorer leurs capacités de production et à répondre à la demande croissante de pailles en polypropylène. Avec ses performances supérieures, sa flexibilité et sa facilité d’utilisation, cette machine s’impose comme le premier choix dans l’industrie de fabrication de paille.

Caractéristiques de extrudeuse

La partie la plus importante de la ligne de production, où le tube est extrudé

Contrôle de la température

Le chauffage infrarouge, qui est un chauffage rapide et doux, dédié à la production de tuyaux haut de gamme, et ne provoque pas de dommages secondaires au matériau extrudé.

Vis principale

Vis spécialement conçue de 65 mm/50 mm pour répondre aux caractéristiques du matériau bioplastique.

L/D: 33:1

répond à la production de matériaux PP.

Tête de moule

Têtes de moule conçues avec précision qui peuvent être facilement modifiées pour produire des pailles de différents diamètres et épaisseurs.

Deux moules seront proposés avec machine

Moteur d'entraînement

En utilisant un moteur asynchrone triphasé de 11 kW/30 kW, le couple de sortie est plus grand, la production est plus stable, le produit est mature et facile à entretenir.

Servomoteur en option

Réducteur de vitesse

Réducteur à engrenages trempé spécial pour extrudeuse de plastique, marque Guomao, qualité fiable,

Rapport 12,5

Onduleur

Onduleur Delta, marque célèbre, performances stables et fiables, l'onduleur le plus reconnu de l'industrie de la paille

Évier d'eau de refroidissement caractéristiques

Dans la deuxième partie de la ligne, le tuyau extrudé sera ici refroidi et mieux façonné.

- Matériel

Acier inoxydable, pas de rouille, durée de vie plus longue

- Réservoir d'eau

Equipé d'un réservoir d'eau, vous permet de vous connecter directement au refroidisseur d'eau

- Ajustabilité

La direction de l'évier d'eau de refroidissement peut être ajustée,

- Longueur

Deux options, 3,5 mètres et 4,5 mètres

- Température requise

La température de l'eau à l'intérieur de l'évier doit être de 25 à 30 degrés (pour le matériau PP).

Traction & Machine de découpe caractéristiques

Dans la troisième partie de la ligne, le tuyau extrudé sera ici tiré et coupé en petits morceaux.

- Extrémité coupée

La machine peut couper les extrémités sous différents angles pour répondre à différentes exigences

- Réglage de la vitesse

Vitesse réglable de tirage et de coupe pour faire différentes longueurs de pailles

- Traction de paille

Cette machine peut avoir une traction par courroie ou par rouleaux selon votre matériau de paille, PP/ PLA

Requis Équipement auxiliaire

Ces deux machines sont nécessaires au fonctionnement de la ligne de production.

Refroidisseur industriel

Un refroidisseur industriel de 5 HP est requis pour la ligne de production, vous pouvez choisir un refroidisseur refroidi par air ou un refroidisseur refroidi par eau selon vos besoins. Besoin en débit : plus de 3 mètres cubes par heure

Compresseur d'air

Un compresseur d'air de 7,5 kW (10 ch) est requis pour une seule ligne de production, vous pouvez choisir un compresseur d'air à pistolet ou un compresseur d'air à vis selon vos besoins.

Comment ça Travaux

à partir de cette vidéo, vous découvrirez comment cela fonctionne,

Machine Caractéristiques

Retrouvez quelques spécifications de la ligne de production de paille en plastique

| Modèle | KZ-011-50 | |

|---|---|---|

| Alimentation | Vis principale | 380 V, triphasé, 50 Hz, 7,5 kW (VFD) |

| Sous-vis | / | |

| Chauffage | 9KW | |

| Moteur de transport | 0.75KW (VFD) | |

| Moteur de coupe | 0.75KW (VFD) | |

| Puissance totale | 18KW | |

| Extrudeuse | Diamètre de la vis principale | 50mm |

| Vis L/D | 28:1 | |

| Boîte de vitesse | ZLY133 | |

| Contrôleur de température | 5 ENSEMBLES | |

| Moteur | Wanman | |

| Réducteur de vitesse | GUOMAO | |

| Onduleur | DELTA | |

| Armoire de commande électrique | 1 ensemble | |

| Évier d'eau de refroidissement | Longueur | 4,5 mètres |

| Matériel | Acier inoxydable 304 | |

| Réservoir de stockage d'eau | 1 ensemble | |

| Appareil de brushing | 1 ensemble | |

| Traction & Unité de coupe | Unité de traction | 1 ensemble |

| Unité de coupe | 1 ensemble | |

| moteur | 00,75 kW (VFD) *2 | |

| Extrémité coupée | 90°/60°/45° | |

| Contrôle par API | Facultatif | |

| Machine de collecte de paille en forme de L | Facultatif | |

| Compresseur d'air | 7,5 kW (10 ch) | |

| Refroidisseur industriel | 5HP, refroidi par eau/refroidi par air |

La base Connaissance À propos Machine d'extrusion de plastique

Une brève introduction aux extrudeuses de plastique pour vous aider à avoir une compréhension de base de la machine

Table des matières

Qu'est-ce qu'une machine d'extrusion de plastique ?

L'extrusion de plastique est une technique de fabrication en grand volume dans laquelle le plastique brut, généralement sous forme de granulés, est fondu et extrudé en un profil continu. Le processus démarre lorsque la résine est chargée dans la trémie de l’extrudeuse et descend dans le baril, où elle est progressivement chauffée jusqu’à fondre. Ensuite, un mécanisme à vis entraîne le plastique fondu à travers une matrice qui lui donne la forme requise. En refroidissant et en se solidifiant, il prend la forme finale de divers produits, allant des tuyaux et des feuilles de plastique pour le coupe-froid à l'isolation des fils. Cette méthode est très appréciée dans diverses industries pour son efficacité, sa polyvalence et sa capacité constante à produire de grands volumes.

Principe de fonctionnement de l'extrudeuse de plastique

Le rôle des extrudeuses dans l'extrusion du plastique

Les extrudeuses constituent le composant central du processus d'extrusion du plastique et consistent principalement en un baril chauffé équipé d'une vis rotative. Le processus commence par l’introduction des matières plastiques brutes, généralement sous forme de granulés, dans l’extrudeuse via une trémie. Lorsque la vis tourne, elle entraîne les pellets vers le canon, où ils rencontrent une chaleur et une pression importantes, les faisant fondre en un fluide visqueux. Ce plastique fluide est ensuite extrudé à travers une matrice, un outil conçu pour mouler le plastique selon le profil spécifié lorsqu'il sort de la machine. Le produit en plastique est ensuite refroidi et solidifié, conservant sa forme lorsqu'il est segmenté en longueurs prédéterminées. Cette méthode est cruciale pour produire des longueurs continues de plastique sous diverses formes, jouant ainsi un rôle central dans diverses applications industrielles.

Composants d'une machine d'extrusion en plastique

Une machine d'extrusion en plastique standard est composée de plusieurs composants clés, chacun jouant un rôle crucial dans le processus d'extrusion:

1. Hopper: le point d'entrée initial pour le matériau plastique brut, généralement sous forme de granulés. La trémie canalise le matériau dans le canon de l'extrudeuse.

2. Barreau: Ce composant encadre la vis d'extrudeuse et est équipé de radiateurs pour faire fondre le plastique. Il est construit pour supporter des pressions et des températures élevées.

3. Vis extrudeuse: un composant critique qui transporte les pastilles en plastique de la trémie à l'extrémité de l'extrémité du baril. Sa rotation déplace non seulement les pastilles, mais génère également la chaleur nécessaire pour les faire fondre par la friction.

4. RACHETTEMENTS: Positionnés le long du canon, ces éléments aident la vis à faire fondre le plastique et à maintenir la température requise pour une extrusion réussie.

5. Die: Cette pièce conçue sur mesure façonne le plastique fondu. Il est spécialement conçu pour correspondre au profil souhaité du produit.

6. Système de refroidissement: post-extrusion, le plastique en forme doit être refroidi et solidifié. Ce système peut inclure des éléments comme les ventilateurs, les bains d'eau ou les rouleaux de refroidissement.

7. Cutter: Cet outil segmente le plastique nouvellement formé en longueurs souhaitées et peut aller d'une simple guillotine à un coupe-rotative plus complexe, selon les spécifications du produit.

Machine d'extrusion en plastique fonctionnant

Le fonctionnement d'une extrudeuse en plastique implique une procédure systématique pour assurer une production efficace de produits en plastique. La première étape consiste à charger les granulés en plastique dans la trémie, à régler la commande de température de la machine et à allumer le radiateur. Le plastique est fondu dans le baril et poussé vers la tête de matrice par la vis de l'extrudeuse. Il est essentiel de s'assurer que la température et la vitesse de la vis d'extrudeuse sont réglées correctement pour atteindre la qualité souhaitée du produit final. Une fois que le plastique fondu a traversé la filière, il prend la forme souhaitée. Il est ensuite refroidi et solidifié dans un système de refroidissement avant d'être coupé en longueurs spécifiées par une machine de coupe. Il est important de noter que le fonctionnement lisse d'un extrudeur en plastique nécessite une surveillance constante et des ajustements en temps opportun pour maintenir une sortie et une qualité optimales.

Équipement en aval en extrusion de plastique

L'équipement en aval dans l'extrusion plastique concerne la gamme de machines déployées après l'extrusion pour appliquer des modifications finales au produit. Cet équipement remplit diverses fonctions cruciales telles que le refroidissement, la coupe, le traction et l'enroulement pour améliorer les attributs finaux du plastique extrudé. Les principaux types d'équipements en aval comprennent:

Réservoirs de refroidissement: Ces unités sont essentielles pour refroidir le plastique extrudé pour se solidifier et stabiliser sa forme. Le milieu de refroidissement, soit de l'eau glacée ou de l'air - est sélectionné en fonction du type de plastique et des spécifications du produit final.

Étillants: Ces mécanismes garantissent que le plastique extrudé maintient une vitesse et une tension cohérentes, essentielles pour obtenir une forme et une taille uniformes dans tout le produit. Disponibles sous diverses formes, telles que les tireurs de courroie et les tireurs de rouleaux, ils répondent à différents besoins d'extrusion.

Coupes: Après la phase de refroidissement, les coupeurs sont utilisés pour couper le produit extrudé aux longueurs requises, assurant la précision des mesures finales.

Colieurs ou enrouleurs: Pour des produits tels que des tubes ou des profils, des bobiners ou des enrouleurs collectent la production sur des bobines ou des bobines, facilitant la manipulation et le transport plus faciles.

Imprimantes d'écran: Pour les produits qui ont besoin de détails imprimés ou de marque, les imprimantes d'écran sont utilisées pour appliquer des conceptions directement sur la surface du plastique extrudé.

La sélection des équipements en aval est adaptée au type spécifique de produit, aux propriétés des matériaux et aux exigences de production. Cet équipement fait partie intégrante du processus d'extrusion et joue un rôle central pour garantir que le produit final respecte les normes de qualité établies et répond à des spécifications précises.

Considérations lors du choix d'une machine

Productivité : les machines à grande capacité produisent plus de produits en moins de temps, ce qui entraîne des coûts unitaires inférieurs et un retour sur investissement plus élevé.

Consommation d'énergie : les machines à faible consommation d'énergie peuvent réduire considérablement les coûts d'exploitation et augmenter le retour sur investissement.

Coûts de maintenance : une maintenance fréquente peut entraîner une augmentation des coûts et des arrêts de production. Par conséquent, les machines qui nécessitent moins de maintenance peuvent améliorer le retour sur investissement.

Polyvalerie: les machines qui peuvent traiter un large éventail de matériaux plastiques peuvent répondre à une variété de besoins de production, ce qui augmente la rentabilité.

Durée de vie: Plus une durée de vie d'une machine est longue, plus le retour sur investissement est élevé, car l'investissement initial peut se propager sur plus d'unités de production.

Valeur de revente: si la machine maintient une valeur de revente élevée, le retour sur investissement augmentera.

Type de machine d'extrusion de paille

En termes de matériau: il y a une machine d'extrusion de paille PP, une machine à extrusion de paille PLA, une machine à extrusion de paille PHA,

En termes de diamètre de vis principal: des vis principales de 50 mm et 65 mm sont disponibles pour la production de plages de paille de différents diamètres.

En termes de couleur de paille : machine d'extrusion de paille monocolore, bicolore, bicolore, tricolore et tricolore

Réglage du diamètre du tuyau extrudé

Pour ajuster précisément le diamètre d’un tube produit par une machine d’extrusion, différents facteurs et réglages doivent être minutieusement gérés et optimisés :

1. Paramètres de la matrice et du calibrateur :

– Confirmez que le calibrateur est correctement aligné et dimensionné, généralement 3 à 5 % plus grand que le diamètre du tuyau cible.

– Modifiez l'écartement de la matrice en fonction du diamètre de tuyau requis. L'augmentation de l'écart agrandit le diamètre, tandis que la réduction de l'écart le diminue.

2. Fluctuations de pression :

Un air comprimé instable peut entraîner une épaisseur de paroi inégale dans le tuyau. Cela suggère que les fluctuations de la pression de l’air interne peuvent entraîner des variations du diamètre du tuyau ou de l’épaisseur de la paroi.

3. Débit et température de l’extrudeuse :

– Modifiez le débit de l'extrudeuse : le diminuer réduira le diamètre du tuyau, tandis que l'augmenter l'agrandira.

– Optimisez les réglages de température de l'extrudeuse pour garantir un flux de fusion constant et éviter les complications telles que l'affaissement des tuyaux qui peuvent modifier le diamètre.

4. Vitesse de traction :

– Modifier la vitesse de l'unité de transport. L'accélération de la vitesse de traction diminue le diamètre du tuyau, tandis que la ralentir augmente le diamètre.

5. Système de refroidissement :

– Ajustez le système de refroidissement, en particulier le débit d'eau et la température dans les réservoirs de refroidissement, pour garantir un refroidissement uniforme. Le refroidissement non uniforme peut provoquer des fluctuations du diamètre du tuyau.

6. Équipement d'outillage et de dimensionnement:

– Choisissez des outils appropriés pour les dimensions du tuyau spécifié et assurez-vous qu'elle est bien entretenue et calibrée avec précision.

En gérant méticuleusement ces paramètres, le diamètre du tuyau de la machine d'extrusion peut être contrôlé efficacement et ajusté avec précision pour répondre aux exigences spécifiques.

KEZHI Machines recommandées

Découvrez plus de machines de KEZHI

Pourquoi choisir KEZHI

Bienvenue chez KEZHI, votre partenaire de confiance dans les machines avancées de production et d'emballage de paille. En mettant l’accent sur l’innovation, la qualité et la satisfaction client, nous proposons des solutions personnalisées qui améliorent l’efficacité et la productivité. Nos équipements certifiés et performants sont conçus pour répondre aux normes internationales, garantissant fiabilité et rentabilité. Rejoignez le nombre croissant de fabricants dans le monde qui font confiance à KEZHI pour transformer leurs processus de production et conduire leur succès.

Mission

Atteindre la satisfaction des clients en améliorant continuellement les processus, les produits et les services pour garantir que les exigences soient constamment respectées ou dépassées.

Vision

Être reconnu comme l’un des principaux fabricants de machines grâce à la qualité supérieure de nos produits, de nos services et de notre personnel.

Vis principale 50 mm, débit 30 kg/heure, 45 kg/heure avec vis principale 65 mm.

Pour trouver le nombre de pailles, divisez par le poids d'une seule paille.

Refroidisseur industriel: suggérer un refroidisseur 5HP

Compresseur d'air: 7,5 kW est suffisant pour une ligne d'extrusion, suggérez 15 kW pour une machine potentielle augmentant à l'avenir

380V 50HZ triphasé

d'autres options sont disponibles, contactez-nous et faites-nous part de vos besoins

Nous fournissons des pièces de rechange, prenez simplement une photo de la pièce requise et envoyez-la-nous et nous vous donnerons un devis et les frais de messagerie.

Nous pouvons généralement livrer la machine dans les 35 jours suivant la réception du dépôt,

Oui, nous pouvons proposer de telles formations, des vidéos peuvent être fournies, votre équipe peut également venir dans notre usine pour suivre une formation

Cette machine peut fonctionner avec PP, PLA, PHA, etc.

L'emballage des caisses en bois est facultatif et nous suggérons l'emballage des caisses en bois pour réduire le chargement des conteneurs.

En fonction de votre commande, plusieurs options s'offrent à vous.

Moins de chargement de conteneurs, chargement complet de conteneurs (20GP/40GP)

Express international pour les petits objets

Garantie : 14 mois à compter de la date d'embarquement, et elle couvre les principaux composants tels que l'onduleur, le moteur, etc., les pièces d'usure ne sont pas couvertes.

Après-vente : nous apportons le soutien nécessaire lors de votre production, de votre approvisionnement technique et de vos pièces.

Un entretien régulier est recommandé, gardez la machine propre, suivez le manuel du moteur.

Vérifiez si l'état de lubrification des engrenages et des roulements est bon en temps voulu

Obtenir Réponses à vos questions

Ces questions fréquemment posées vous aideront également, consultez-la maintenant