Máy làm ống hút nhựa

Are you looking for a machine to manufacture plastic straws or tubes? KEZHI offers you quality assurance, reliability and excellent value.

KEZHI Machinery có thể cung cấp cho bạn dây chuyền sản xuất tuyệt vời để giúp dự án của bạn thành công.

Sản phẩm KEZHI cung cấp cho bạn

KEZHI là nhà sản xuất hàng đầu chuyên phát triển và sản xuất các loại máy làm ống hút, máy đóng gói ống hút, máy uốn ống hút. Cam kết về chất lượng đã giúp chúng tôi trở thành nhà cung cấp các giải pháp sản xuất ống hút hàng đầu trên quy mô toàn cầu

Plastic straw making machine

- Main screw diameter 65mm/50mm

- Delta Inverter,WN motor,

- Maximum output 45kg/hour

- Suitable for PP straw making

- Auto material loader

General Applications For The Production Line

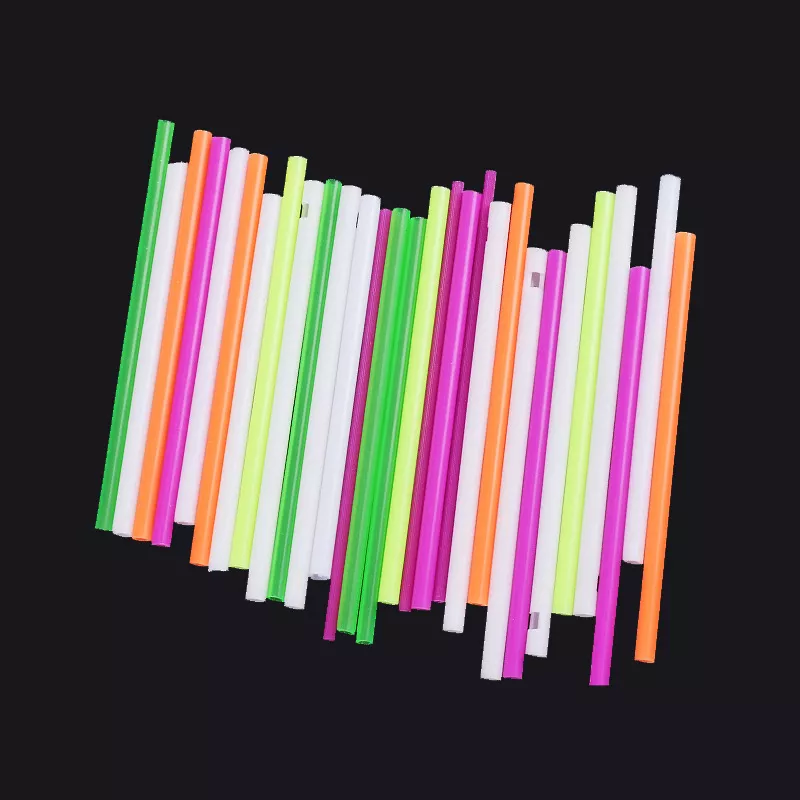

The line can be used to make not only beverage straws, but also coffee stirrers, lollipop sticks, nozzle tubes, pen refills and other small profiles by changing the molds, providing more options for your production.

Giới thiệu của Máy móc

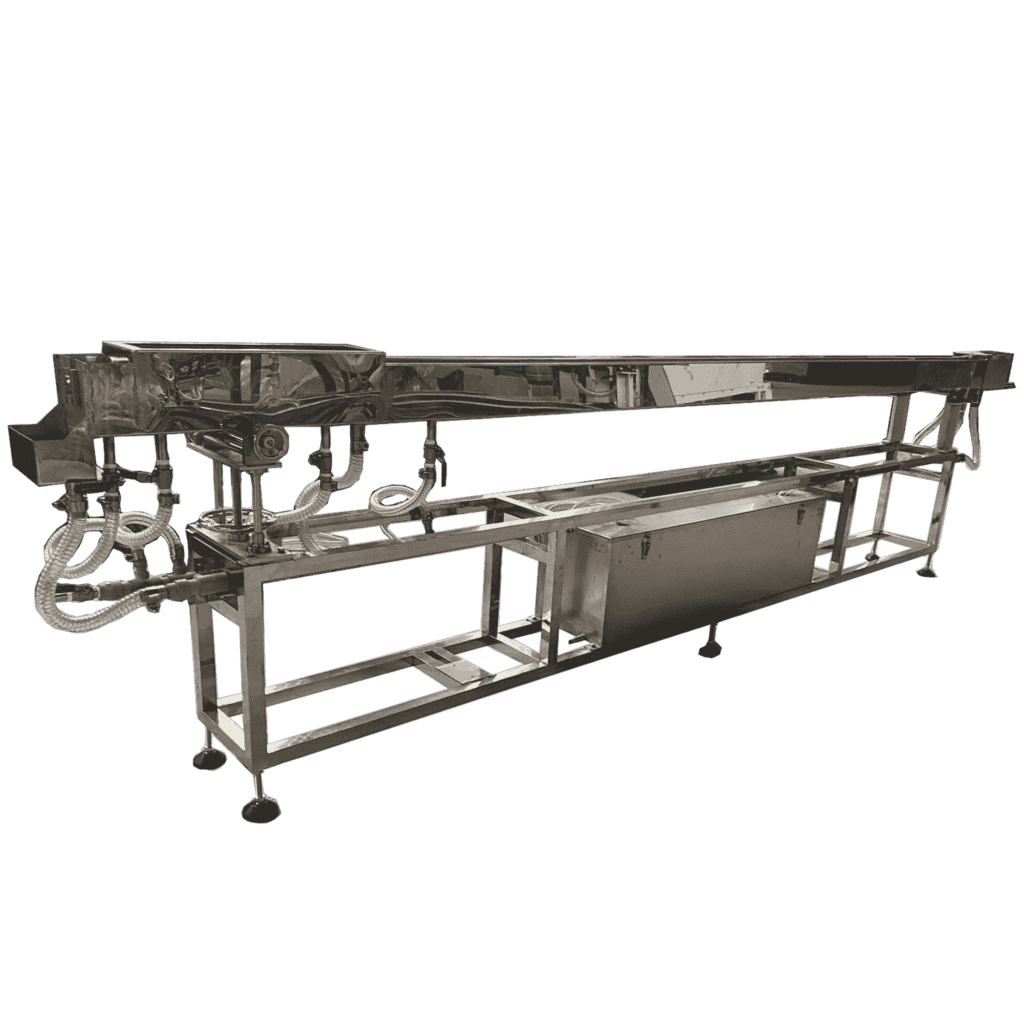

The PP (Polypropylene) straw making machine is a state-of-the-art, high-efficiency production line designed for manufacturing high-quality drinking straws from polypropylene material. This machine integrates advanced technology and superior engineering to deliver consistent, reliable performance, making it an ideal choice for businesses looking to produce straws in large quantities.

Thành phần chính

1. **Extruder**:

– **Function**: Melts and extrudes the polypropylene material into straw tubes.

– **Features**: Equipped with a high-performance screw and barrel, temperature control system, and a powerful motor for smooth and efficient extrusion.

2. **Mould Head**:

– **Function**: Shapes the extruded polypropylene into uniform straw tubes.

– **Features**: Precision-engineered mould heads that can be easily changed to produce straws of different diameters and thicknesses.

3. **Cooling System**:

– **Function**: Rapidly cools the extruded straws to retain their shape and strength.

– **Features**: Typically includes a water cooling tank with adjustable temperature controls to ensure optimal cooling.

4. **Haul-off Unit**:

– **Function**: Pulls the cooled straws from the extrusion line at a consistent speed.

– **Features**: Adjustable speed settings and precision rollers to handle straws gently and maintain their quality.

5. **Cutting Unit**:

– **Function**: Cuts the continuous straw tube into individual straws of desired lengths.

– **Features**: High-speed cutting mechanism with length control and smooth, burr-free cutting edges.

6. **Collector and Stacker**:

– **Function**: Collects and stacks the finished straws for easy packaging.

– **Features**: Automated systems to arrange and stack straws efficiently, minimizing manual handling.

The PP straw making machine is the perfect solution for businesses looking to enhance their production capabilities and meet the growing demand for polypropylene straws. With its superior performance, flexibility, and ease of operation, this machine stands out as a top choice in the straw manufacturing industry.

Đặc điểm của extruder

Phần quan trọng nhất của dây chuyền sản xuất, nơi ống được ép đùn

Temperature control

Infrared heating, which is fast and gentle heating, dedicated to the production of high-end pipes, and does not cause secondary damage to the extruded material.

Main Screw

Special designed 65mm/50mm screw to meet the characteristic of bioplastic material.

L/D: 33:1

meets the production of PP materials.

Mould Head

Precision-engineered mould heads that can be easily changed to produce straws of different diameters and thicknesses.

Two moulds will be offered with machine

Driving Motor

Using 11KW/ 30Kw three-phase asynchronous motor, output torque is bigger, production is more stable, the product is mature and easy to maintain.

Servo motor optional

Gear Reducer

Special hardened gear reducer for plastic extruder, Guomao brand, reliable quality,

Ratio 12.5

Biến tần

Delta inverter, famous brand, stable and reliable performance, the most recognized inverter in the straw industry

Cooling water sink features

In the second part of the line, the extruded pipe will be cooled and better shaped here.

- Material

Stainless Steel, No rust, longer lifetime

- Water tank

Equipped with a water tank, allows you to connect with the water chiller directly

- Adjustability

The direction of the cooling water sink can be adjusted,

- Chiều dài

Two options, 3.5 meters, and 4.5 meters

- Temperature required

The water temperature inside the water sink shall be 25-30 degrees (for PP material)

Traction & Cutting Machine features

In the third part of the line, the extruded pipe will be pulled and cut into small pieces here.

Yêu cầu Thiết bị phụ trợ

Hai máy này là cần thiết cho dây chuyền sản xuất đang hoạt động.

Máy làm lạnh công nghiệp

A 5HP industrial chiller is required for the production line, you can choose an air-cooled chiller or water-cooled chiller on your needs. Flow requirement: over 3 cubic meters per hour

Máy nén khí

Cần có máy nén khí 7,5KW (10hp) cho một dây chuyền sản xuất, bạn có thể chọn máy nén khí dạng súng lục hoặc máy nén khí trục vít theo nhu cầu của mình.

Nó thế nào Tác phẩm

từ video này bạn sẽ biết nó hoạt động như thế nào,

Máy móc Thông số kỹ thuật

Find some specifications of the plastic straw production line

| Người mẫu | KZ-011-50 | |

|---|---|---|

| Nguồn điện | Main Screw | 380V,3Phase,50HZ, 7.5KW(VFD) |

| Sub-Screw | / | |

| Heating | 9KW | |

| Hauling motor | 0.75KW(VFD) | |

| Cutting Motor | 0.75KW(VFD) | |

| Total Power | 18KW | |

| Extruder | Main Screw diameter | 50mm |

| Screw L/D | 28:1 | |

| Gearbox | ZLY133 | |

| Temperature controller | 5 SETS | |

| Motor | WANMAN | |

| Gear reducer | GUOMAO | |

| Biến tần | DELTA | |

| Electric control cabinet | 1 set | |

| Cooling water sink | Chiều dài | 4.5meters |

| Material | 304 Steel stainless | |

| Water storage tank | 1 set | |

| Blow dry device | 1 set | |

| Traction & Cutting Unit | Traction unit | 1set |

| Cutting unit | 1set | |

| motor | 0.75KW(VFD) *2 | |

| Cut end | 90°/60°/45° | |

| điều khiển PLC | Optional | |

| L shaped straw collecting machine | Optional | |

| Air compressor | 7.5KW(10HP) | |

| Industrial chiller | 5HP, water cooled / air cooled |

Cơ bản Kiến thức Về Plastic Extrusion Machine

A brief introduction to plastic extruders to help you get a basic understanding of the machine

Mục lục

What is plastic extrusion machine?

Plastic extrusion is a high-volume manufacturing technique in which raw plastic, typically in pellet form, is melted and extruded into a continuous profile. The process initiates as the resin is loaded into the extruder’s hopper and moves down into the barrel, where it is progressively heated until it melts. Following this, a screw mechanism drives the molten plastic through a die, which molds it into the required shape. As it cools and solidifies, it assumes the final form of various products, ranging from pipes and plastic sheeting for weather-stripping to wire insulation. This method is highly valued across various industries for its efficiency, versatility, and consistent ability to produce large volumes.

Working principle of plastic extruder

The Role of Extruders in Plastic Extrusion

Extruders serve as the core component in the plastic extrusion process, consisting primarily of a heated barrel outfitted with a rotating screw. The process begins with the introduction of raw plastic materials, typically in pellet form, into the extruder via a hopper. As the screw rotates, it drives the pellets forward into the barrel, where they encounter significant heat and pressure, causing them to melt into a viscous fluid. This fluid plastic is then extruded through a die—a tool engineered to mold the plastic into the specified profile as it emerges from the machine. The plastic product is subsequently cooled and solidified, retaining its shape as it is segmented into predetermined lengths. This method is crucial for producing continuous lengths of plastic in diverse shapes, thereby playing a pivotal role in various industrial applications.

Components of a Plastic Extrusion Machine

A standard Plastic Extrusion Machine is composed of several key components, each playing a crucial role in the extrusion process:

1. Hopper: The initial entry point for the raw plastic material, generally in pellet form. The hopper channels the material into the extruder’s barrel.

2. Barrel: This component encases the extruder screw and is fitted with heaters to melt the plastic. It is constructed to endure high pressures and temperatures.

3. Extruder Screw: A critical component that transports the plastic pellets from the hopper to the barrel’s far end. Its rotation not only moves the pellets but also generates the heat needed to melt them through friction.

4. Heaters: Positioned along the barrel, these elements assist the screw in melting the plastic and maintain the required temperature for successful extrusion.

5. Die: This custom-designed part shapes the molten plastic. It is tailored specifically to match the product’s desired profile.

6. Cooling System: Post-extrusion, the shaped plastic must be cooled and solidified. This system can include elements like fans, water baths, or cooling rollers.

7. Cutter: This tool segments the newly formed plastic into desired lengths and can range from a simple guillotine to a more intricate rotary cutter, depending on the product specifications.

Plastic Extrusion Machine Operating

The operation of a plastic extruder involves a systematic procedure to ensure efficient production of plastic products. The first step is to load the plastic pellets into the hopper, set the temperature control of the machine, and switch on the heater. The plastic is melted in the barrel and pushed towards the die head by the extruder screw. It is vital to ensure that the temperature and speed of the extruder screw are set correctly to achieve the desired quality of the end product. Once the molten plastic has passed through the die, it takes the desired shape. It is then cooled and solidified in a cooling system before being cut into specified lengths by a cutting machine. It is important to note that the smooth operation of a plastic extruder requires constant monitoring and timely adjustments to maintain optimum output and quality.

Downstream equipment in plastic extrusion

Downstream equipment in plastic extrusion pertains to the array of machinery deployed post-extrusion to apply final modifications to the product. This equipment performs various crucial functions such as cooling, cutting, pulling, and winding to enhance the final attributes of the extruded plastic. Key types of downstream equipment include:

Cooling Tanks: These units are essential for cooling the extruded plastic to solidify and stabilize its shape. The cooling medium—either chilled water or air—is selected based on the plastic type and the specifications of the final product.

Pullers: These mechanisms ensure the extruded plastic maintains consistent speed and tension, critical for achieving uniform shape and size throughout the product. Available in various forms, such as belt pullers and roller pullers, they cater to different extrusion needs.

Cutters: After the cooling phase, cutters are employed to trim the extruded product to required lengths, ensuring precision in final measurements.

Coilers or Winders: For products such as tubes or profiles, coilers or winders collect the output on spools or reels, facilitating easier handling and transport.

Screen Printers: For products that need printed details or branding, screen printers are utilized to apply designs directly onto the surface of the extruded plastic.

The selection of downstream equipment is tailored to the specific type of product, material properties, and production demands. This equipment is integral to the extrusion process, playing a pivotal role in ensuring that the final product adheres to the set quality standards and meets precise specifications.

Considerations when choosing a machine

Productivity: High-capacity machines produce more product in less time, resulting in lower unit costs and a higher return on investment.

Energy Consumption: Machines with low energy consumption can significantly reduce operating costs and increase ROI.

Maintenance costs: Frequent maintenance can lead to increased costs and production downtime. Therefore, machines that require less maintenance can improve ROI.

Versatility: Machines that can process a wide range of plastic materials can meet a variety of production needs, increasing profitability.

Lifespan: The longer a machine’s lifespan, the higher the return on investment, as the initial investment can be spread over more production units.

Resale value: If the machine maintains a high resale value, the return on investment will increase.

Type of straw extrusion machine

In terms of material: there are pp straw extrusion machine, PLA straw extrusion machine, PHA straw extrusion machine,

In terms of main screw diameter: 50 mm and 65 mm main screws are available for the production of different diameter ranges of straw.

In terms of straw colour: single colour, two colour, two colour co-extrusion, three colour and three colour co-extrusion straw extrusion machine

Extruded pipe diameter adjustment

To precisely adjust the diameter of a pipe produced by an extrusion machine, various factors and settings must be meticulously managed and optimized:

1. Die and Calibrator Settings:

– Confirm that the calibrator is correctly aligned and sized, usually 3-5% larger than the target pipe diameter.

– Modify the die gap to suit the required pipe diameter. Increasing the gap enlarges the diameter, whereas reducing the gap decreases it.

2. Pressure Fluctuations:

Unstable compressed air can lead to uneven wall thickness in the pipe. This suggests that fluctuations in internal air pressure can cause variations in the pipe’s diameter or wall thickness

3. Extruder Throughput and Temperature:

– Alter the extruder throughput—decreasing it will reduce the pipe diameter, while increasing it will enlarge the diameter.

– Optimize the temperature settings of the extruder to ensure a consistent melt flow and prevent complications such as pipe sagging that can alter the diameter.

4. Traction Speed:

– Modify the haul-off unit’s speed. Accelerating the traction speed decreases the pipe diameter, while slowing it increases the diameter.

5. Cooling System:

– Adjust the cooling system, specifically the water flow and temperature in the cooling tanks, to guarantee even cooling. Non-uniform cooling can cause fluctuations in the pipe diameter.

6. Tooling and Sizing Equipment:

– Choose appropriate tooling for the specified pipe dimensions and ensure it is well-maintained and accurately calibrated.

By meticulously managing these parameters, the diameter of the pipe from the extrusion machine can be effectively controlled and precisely adjusted to meet specific requirements.

KEZHI Máy được đề xuất

Khám phá thêm máy từ KEZHI

Tại sao chọn KEZHI

Chào mừng bạn đến với KEZHI, đối tác đáng tin cậy của bạn về máy móc sản xuất và đóng gói rơm tiên tiến. Với việc tập trung vào sự đổi mới, chất lượng và sự hài lòng của khách hàng, chúng tôi cung cấp các giải pháp tùy chỉnh nhằm nâng cao hiệu quả và năng suất. Thiết bị hiệu suất cao được chứng nhận của chúng tôi được thiết kế để đáp ứng các tiêu chuẩn quốc tế, đảm bảo độ tin cậy và hiệu quả chi phí. Tham gia cùng ngày càng nhiều nhà sản xuất trên toàn thế giới tin tưởng KEZHI để chuyển đổi quy trình sản xuất và thúc đẩy thành công của họ.

Nhiệm vụ

Đạt được sự hài lòng của khách hàng bằng cách liên tục cải tiến các quy trình, sản phẩm và dịch vụ để đảm bảo luôn đáp ứng hoặc vượt quá yêu cầu.

Tầm nhìn

Được công nhận là nhà sản xuất máy móc hàng đầu thông qua chất lượng vượt trội của sản phẩm, dịch vụ và nhân sự của chúng tôi.

Main screw 50 mm, output 30 kg/hour, 45 kg/hour with 65 mm main screw.

To find the number of straws, divide by the weight of a single straw.

Industrial chiller: suggest 5HP chiller

Air compressor: 7.5KW is enough for one extrusion line, suggest 15KW for potential machine increasing in future

3 pha 380V 50HZ

các tùy chọn khác có sẵn, chỉ cần liên hệ và cung cấp cho chúng tôi yêu cầu của bạn

Chúng tôi cung cấp phụ tùng, chỉ cần chụp ảnh bộ phận cần thiết và gửi cho chúng tôi, chúng tôi sẽ báo giá và chi phí chuyển phát nhanh cho bạn.

Chúng tôi thường có thể giao máy trong vòng 35 ngày kể từ ngày nhận được tiền đặt cọc,

Có, chúng tôi có thể cung cấp các khóa đào tạo như vậy, có thể cung cấp video, nhóm của bạn cũng có thể đến nhà máy của chúng tôi để được đào tạo

This machine can work with PP,PLA,PHA,etc.

Đóng gói thùng gỗ là tùy chọn, và chúng tôi đề nghị đóng gói thùng gỗ để tải container ít hơn,

Phụ thuộc vào đơn đặt hàng của bạn, có một số lựa chọn cho bạn.

Tải container ít hơn, tải container đầy đủ (20GP/40GP)

Chuyển phát nhanh quốc tế cho những mặt hàng nhỏ

Bảo hành: 14 tháng kể từ ngày lên máy bay và bao gồm các bộ phận chính như biến tần, động cơ, v.v., không bảo hành các bộ phận bị hao mòn.

Sau bán hàng: chúng tôi cung cấp hỗ trợ cần thiết trong quá trình sản xuất, cung cấp kỹ thuật và phụ tùng cho bạn.

Nên bảo trì thường xuyên, giữ máy sạch sẽ, làm theo hướng dẫn sử dụng động cơ.

Kiểm tra xem tình trạng bôi trơn của bánh răng và vòng bi có tốt kịp thời hay không

Lấy câu trả lời cho câu hỏi của bạn

Những câu hỏi thường gặp này cũng sẽ giúp ích cho bạn, hãy xem ngay